PCD即聚晶金剛石,是上世紀(jì)70年代通過高壓技術(shù)獲得的一種人工合成材料。其具有高硬度、高導(dǎo)熱系數(shù)和摩擦系數(shù)僅為0.1~0.3等優(yōu)良特性。在實(shí)際加工過程中,由于PCD刀具具有極高的硬度,導(dǎo)致加工刃磨的效率較低;為了提高刀具刃磨效率,普及PCD刀具的使用,很多學(xué)者在這方面展開了研究。

馮莉[1]等人采用灰色關(guān)聯(lián)分析法,通過對影響加工精度的脈沖寬度、脈沖間隔、峰值電流、峰值電壓、進(jìn)給速度的分析,從而確定了相關(guān)工藝參數(shù)的最佳組合,使加工的效率得到了較大的提高;宋小中[2]等人研究了不同實(shí)驗(yàn)條件下,分析了脈沖放電寬度、脈沖放電間隔、脈沖開路電壓、脈沖放電電流和電極材料等工藝參數(shù)對孔徑間隙和加工速度兩項(xiàng)工藝指標(biāo)影響規(guī)律,根據(jù)實(shí)驗(yàn)獲得的結(jié)論對加工工藝參數(shù)進(jìn)行了優(yōu)化,從而提高了加工效率;顧豐[3]等人則采用信噪比分析和灰色理論的方法,在電火花微細(xì)加工過程中,分析各項(xiàng)加工參數(shù)對工藝指標(biāo)的影響的主次關(guān)系,得到了同時(shí)兼顧多項(xiàng)工藝指標(biāo)的優(yōu)化組合。賈振元等[4]在電火花微小孔加工中,用正交試驗(yàn)法研究了放電參數(shù)和非放電參數(shù)等因素對加工速度和電極損耗工藝指標(biāo)的影響規(guī)律,獲得了多項(xiàng)工藝目標(biāo)下的參數(shù)優(yōu)化組合。

總結(jié)前人的研究方法,電火花加工研究主要是表面粗糙度和加工速度。針對電火花放電刃磨機(jī)床,電極的損耗是影響工件加工質(zhì)量的關(guān)鍵因素,因此本文主要以自主研發(fā)的電火花放電刃磨數(shù)控機(jī)床為實(shí)驗(yàn)平臺,在現(xiàn)有的工藝條件下,針對加工速度和電極損耗兩項(xiàng)工藝指標(biāo)進(jìn)行研究,確定最優(yōu)的參數(shù)組合,從而降低了石墨電極損耗和提高了EDG機(jī)床加工的效率。

1 影響因素的分析

影響因素是指對工藝指標(biāo)可能產(chǎn)生影響的工藝參數(shù),在電火花放電磨削加工中,影響磨削工藝指標(biāo)的因素復(fù)雜多樣,如果把所有因素都考慮進(jìn)來,是不科學(xué)的,也是不現(xiàn)實(shí)的。參照常規(guī)電火花磨削工藝規(guī)律以及同類型電火花加工設(shè)備,本次正交實(shí)驗(yàn)選取占空比、主軸轉(zhuǎn)速、加工電壓、加工極性4個(gè)影響工藝指標(biāo)的主要實(shí)驗(yàn)因素。

2 正交實(shí)驗(yàn)

2.1 實(shí)驗(yàn)設(shè)計(jì)

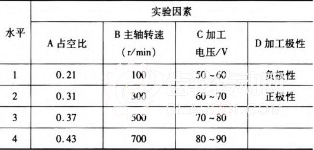

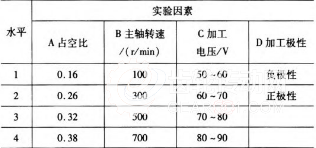

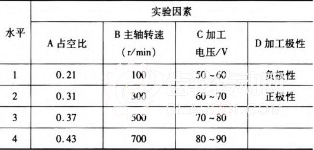

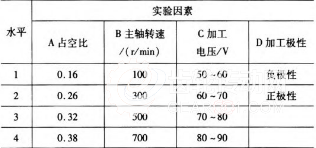

本文實(shí)驗(yàn)設(shè)備為SURREY-010型專用PCD木工刀具EDG加工數(shù)控機(jī)床,采用圓形盤狀石墨電極作為工具電極,加工工件為PCD成型螺旋輪胎刀具。選取占空比、主軸轉(zhuǎn)速、加工電壓、加工極性作為主要的加工參數(shù),以工件的加工速度和石墨電極的損耗作為工藝參數(shù)指標(biāo),設(shè)計(jì)針對粗加工和精加工的工藝實(shí)驗(yàn)。在考慮加工機(jī)床可變工藝參數(shù)的基礎(chǔ)上,本次正交實(shí)驗(yàn)有3個(gè)4水平因素和1個(gè)2水平因素,屬于混合正交表范疇。本次實(shí)驗(yàn)僅考察4個(gè)因素對實(shí)驗(yàn)指標(biāo)的影響效果,不考慮因素間的交互作用,因此可直接套用

混合正交表,其中可將占空比、主軸轉(zhuǎn)速、加工電壓和加工極性依次安排在正交表第1、2、3、4列上,可以將5至9列的空列作為試驗(yàn)誤差來衡量試驗(yàn)的可靠性。設(shè)計(jì)了表1和表2的實(shí)驗(yàn)因素水平表。

表1 電火花粗加工因素水平表

表2 電火花精加工因素水平表

2.2 實(shí)驗(yàn)結(jié)果分析

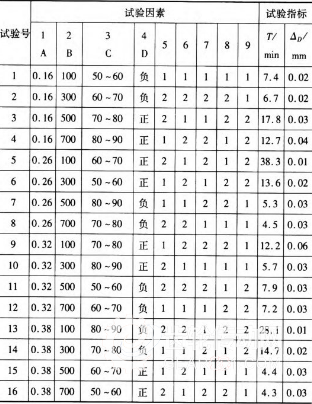

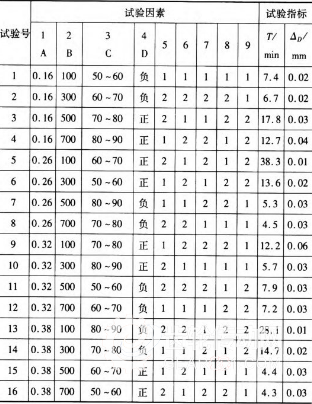

按照設(shè)計(jì)的正交實(shí)驗(yàn)進(jìn)行試驗(yàn),實(shí)驗(yàn)結(jié)果見表3和表4,運(yùn)用極差分析對加工后的加工速度和電極損耗進(jìn)行分析,分析結(jié)果見表5和表6。從中可以得出如下結(jié)論:

(1)計(jì)算Kjn,kjn,確定試驗(yàn)因素的優(yōu)水平

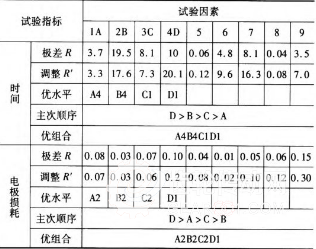

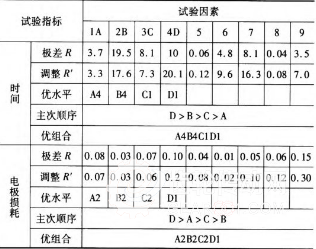

針對電火花粗加工實(shí)驗(yàn)數(shù)據(jù)分析,對于時(shí)間試驗(yàn)指標(biāo)而言,A4、B4、C1、D1分別為B、C、D因素的優(yōu)水平;對于損耗試驗(yàn)指標(biāo)而言,A2、B2、C2、D1分別為B、C、D因素的優(yōu)水平。

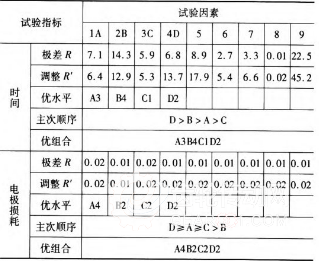

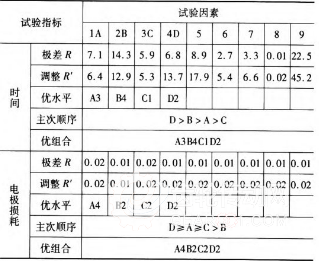

針對電火花精加工實(shí)驗(yàn)數(shù)據(jù)分析,對于時(shí)間試驗(yàn)指標(biāo)而言,A3、B4、C1、D2分別為A、B、C、D因素的優(yōu)水平;對于損耗試驗(yàn)指標(biāo)而言,A4、B2、C2、D2分別為A、B、C、D因素的優(yōu)水平。

(2)確定因素的主次順序

針對粗加工試驗(yàn)而言,由表5可知,對于時(shí)間指標(biāo)而言,RD>RB>RC>RA,對試驗(yàn)指標(biāo)影響的主次順序是DBCA,即加工極性影響最大,而占空比影響較小;對于損耗指標(biāo)而言,RD>RA>RC>RB,對試驗(yàn)指標(biāo)影響的主次順序是DACB,即加工極性影響最大,而電極轉(zhuǎn)速影響較小。同理,針對精加工試驗(yàn)而言,由表6可知,對于時(shí)間指標(biāo)而言,對試驗(yàn)指標(biāo)影響的主次順序是DBAC,即加工極性影響最大,而加工電壓影響較小;對于損耗指標(biāo)而言,對試驗(yàn)指標(biāo)影響的主次順序是DACB,即加工極性影響最大,而電極轉(zhuǎn)速影響較小。

表3 粗加工試驗(yàn)方案及試驗(yàn)數(shù)據(jù)

(3)確定試驗(yàn)因素的最優(yōu)水平組合

對于電火花粗加工試驗(yàn)而言,時(shí)間指標(biāo)的優(yōu)化水平組合為A4B4C1D1,損耗指標(biāo)的優(yōu)化水平組合為A2B2C2D1。對于電火花精加工試驗(yàn)而言,時(shí)間指標(biāo)的優(yōu)化水平組合為A3B4C1D2,損耗指標(biāo)的優(yōu)化水平組合為A4B2C2D2。

表4 精加工試驗(yàn)方案及試驗(yàn)數(shù)據(jù)

表5 電火花粗加工試驗(yàn)數(shù)據(jù)極差分析表

不論是電火花粗加工試驗(yàn)還是電火花精加工試驗(yàn),由于以上雙指標(biāo)各自分析得出的優(yōu)化組合不一致,所以必須根據(jù)因素影響的主次順序,綜合考慮后再確定最佳的工藝條件。對于電火花粗加工試驗(yàn)而言,對于因素A,其對時(shí)間指標(biāo)影響大小排第4位,此時(shí)取A4;其對損耗指標(biāo)影響排第2位,取A2;但取A2時(shí),時(shí)間指標(biāo)比取A4增加了3.7 min,且由損耗指標(biāo)看,取A2與A4損耗相當(dāng),故A因素取A4。同理分析可知B取B4,C取C1,D取D1,優(yōu)組合為A4B4C1D1;對于精加工而言,同理可得,A取A3,B取B4,C取C1,D取D2,優(yōu)組合為A3B4C1D2。

表6 電火花精加工試驗(yàn)數(shù)據(jù)極差分析表

3 單因素實(shí)驗(yàn)

如上分析得到最優(yōu)組合條件后,控制其他條件不變的前提下,針對某一因素進(jìn)行單一變量的試驗(yàn),可以清晰的看出加工精度隨著變量變化的趨勢。分別針對電極旋轉(zhuǎn)方向、電極轉(zhuǎn)速和占空比做了相關(guān)試驗(yàn),其結(jié)果如下文所示。

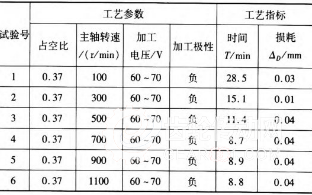

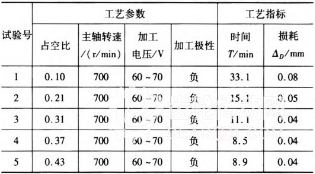

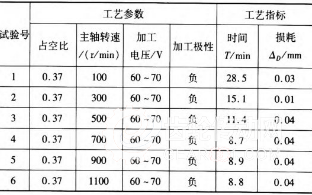

(1)實(shí)驗(yàn)一

實(shí)驗(yàn)條件:負(fù)極性粗加工、占空比0.37、加工電壓60~70 V,對主軸轉(zhuǎn)速做單因素實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果如表7所示。

表7 主軸轉(zhuǎn)速單因素實(shí)驗(yàn)

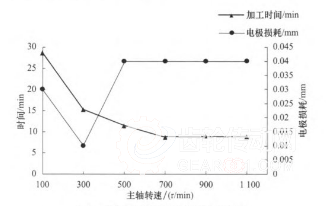

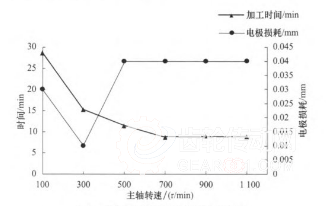

由表7可知:在占空比、加工電壓、加工極性均不變的前提下,主軸轉(zhuǎn)速在100~1 100 r/min范圍內(nèi)變化時(shí),不同的轉(zhuǎn)速對應(yīng)的電極損耗幾乎沒有變化,對應(yīng)的加工時(shí)間變化較大。由圖1所示的實(shí)驗(yàn)數(shù)據(jù)變化趨勢可知,當(dāng)電極轉(zhuǎn)速大于等于700 r/min時(shí),加工時(shí)間最短,電極的損耗相對較小。

(2)實(shí)驗(yàn)二

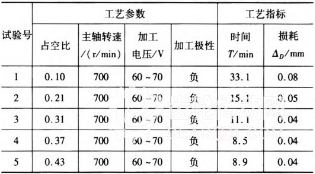

實(shí)驗(yàn)條件:負(fù)極性粗加工、加工電壓60~70 V、主軸轉(zhuǎn)速700 r/min,對占空比做單因素實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果如表8所示。在主軸轉(zhuǎn)速、加工電壓、加工極性均不變的前提條件下,占空比在0.10~0.43范圍內(nèi)變化時(shí),不同的占空比對應(yīng)的電極損耗不同,當(dāng)占空比大于等于0.31的時(shí)候,電極損耗幾乎不變,不同的占空比對應(yīng)的加工時(shí)間變化較大,其變化趨勢如圖2所示,通過占空比單因素實(shí)驗(yàn)數(shù)據(jù)趨勢圖可知,當(dāng)占空比為0.37時(shí),不僅所需加工時(shí)間最短,而且對電極的損耗也相對較小。

表8 占空比單因素實(shí)驗(yàn)

(3)實(shí)驗(yàn)三

(3)實(shí)驗(yàn)三

實(shí)驗(yàn)條件:負(fù)極性粗加工、加工余量為0.15 mm、加工電壓60~70 V、主軸轉(zhuǎn)速700 r/min、粗加工占空比為0.37、對精加工不同占空比位置做單因素實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果如表9所示。

表9 精加工開關(guān)占空比單因素實(shí)驗(yàn)

表9 精加工開關(guān)占空比單因素實(shí)驗(yàn)

由表9可知:粗加工時(shí),精加工開關(guān)和粗加工開關(guān)同時(shí)打開,粗加工占空比為0.37、加工電壓60~70 V、主軸轉(zhuǎn)速700 r/min、精加工占空比為0.26,不僅所需加工時(shí)間最短,而且對電極的損耗也相對較小。

4 結(jié)語

通過設(shè)計(jì)正交試驗(yàn)分析了占空比、主軸轉(zhuǎn)速、加工電壓和加工極性電火花放電刃磨PCD成型螺旋輪胎刀具的加工速度和電極損耗工藝指標(biāo)的影響,通過極差分析出加工的最優(yōu)參數(shù)組合:粗加工時(shí),加工極性為負(fù)極性加工、粗加工開關(guān)和精加工開關(guān)都打開,粗加工占空比為0.37、精加工占空比為0.26、主軸轉(zhuǎn)速為700 r/min、電壓維持在60~70 V時(shí),不僅所需加工時(shí)間最短,而且對電極的損耗也較小;精加工時(shí),加工極性為正極性加工、粗加工工開關(guān)關(guān)閉、精加工開關(guān)打開占空比為0.38、主軸轉(zhuǎn)速為700 r/min、電壓維持在50~60 V時(shí),不僅所需加工時(shí)間最短,而且對電極的損耗也較小。以上優(yōu)化的加工參數(shù),對于實(shí)際加工具有一定的指導(dǎo)意義。

馮莉[1]等人采用灰色關(guān)聯(lián)分析法,通過對影響加工精度的脈沖寬度、脈沖間隔、峰值電流、峰值電壓、進(jìn)給速度的分析,從而確定了相關(guān)工藝參數(shù)的最佳組合,使加工的效率得到了較大的提高;宋小中[2]等人研究了不同實(shí)驗(yàn)條件下,分析了脈沖放電寬度、脈沖放電間隔、脈沖開路電壓、脈沖放電電流和電極材料等工藝參數(shù)對孔徑間隙和加工速度兩項(xiàng)工藝指標(biāo)影響規(guī)律,根據(jù)實(shí)驗(yàn)獲得的結(jié)論對加工工藝參數(shù)進(jìn)行了優(yōu)化,從而提高了加工效率;顧豐[3]等人則采用信噪比分析和灰色理論的方法,在電火花微細(xì)加工過程中,分析各項(xiàng)加工參數(shù)對工藝指標(biāo)的影響的主次關(guān)系,得到了同時(shí)兼顧多項(xiàng)工藝指標(biāo)的優(yōu)化組合。賈振元等[4]在電火花微小孔加工中,用正交試驗(yàn)法研究了放電參數(shù)和非放電參數(shù)等因素對加工速度和電極損耗工藝指標(biāo)的影響規(guī)律,獲得了多項(xiàng)工藝目標(biāo)下的參數(shù)優(yōu)化組合。

總結(jié)前人的研究方法,電火花加工研究主要是表面粗糙度和加工速度。針對電火花放電刃磨機(jī)床,電極的損耗是影響工件加工質(zhì)量的關(guān)鍵因素,因此本文主要以自主研發(fā)的電火花放電刃磨數(shù)控機(jī)床為實(shí)驗(yàn)平臺,在現(xiàn)有的工藝條件下,針對加工速度和電極損耗兩項(xiàng)工藝指標(biāo)進(jìn)行研究,確定最優(yōu)的參數(shù)組合,從而降低了石墨電極損耗和提高了EDG機(jī)床加工的效率。

1 影響因素的分析

影響因素是指對工藝指標(biāo)可能產(chǎn)生影響的工藝參數(shù),在電火花放電磨削加工中,影響磨削工藝指標(biāo)的因素復(fù)雜多樣,如果把所有因素都考慮進(jìn)來,是不科學(xué)的,也是不現(xiàn)實(shí)的。參照常規(guī)電火花磨削工藝規(guī)律以及同類型電火花加工設(shè)備,本次正交實(shí)驗(yàn)選取占空比、主軸轉(zhuǎn)速、加工電壓、加工極性4個(gè)影響工藝指標(biāo)的主要實(shí)驗(yàn)因素。

2 正交實(shí)驗(yàn)

2.1 實(shí)驗(yàn)設(shè)計(jì)

本文實(shí)驗(yàn)設(shè)備為SURREY-010型專用PCD木工刀具EDG加工數(shù)控機(jī)床,采用圓形盤狀石墨電極作為工具電極,加工工件為PCD成型螺旋輪胎刀具。選取占空比、主軸轉(zhuǎn)速、加工電壓、加工極性作為主要的加工參數(shù),以工件的加工速度和石墨電極的損耗作為工藝參數(shù)指標(biāo),設(shè)計(jì)針對粗加工和精加工的工藝實(shí)驗(yàn)。在考慮加工機(jī)床可變工藝參數(shù)的基礎(chǔ)上,本次正交實(shí)驗(yàn)有3個(gè)4水平因素和1個(gè)2水平因素,屬于混合正交表范疇。本次實(shí)驗(yàn)僅考察4個(gè)因素對實(shí)驗(yàn)指標(biāo)的影響效果,不考慮因素間的交互作用,因此可直接套用

混合正交表,其中可將占空比、主軸轉(zhuǎn)速、加工電壓和加工極性依次安排在正交表第1、2、3、4列上,可以將5至9列的空列作為試驗(yàn)誤差來衡量試驗(yàn)的可靠性。設(shè)計(jì)了表1和表2的實(shí)驗(yàn)因素水平表。

表1 電火花粗加工因素水平表

表2 電火花精加工因素水平表

2.2 實(shí)驗(yàn)結(jié)果分析

按照設(shè)計(jì)的正交實(shí)驗(yàn)進(jìn)行試驗(yàn),實(shí)驗(yàn)結(jié)果見表3和表4,運(yùn)用極差分析對加工后的加工速度和電極損耗進(jìn)行分析,分析結(jié)果見表5和表6。從中可以得出如下結(jié)論:

(1)計(jì)算Kjn,kjn,確定試驗(yàn)因素的優(yōu)水平

針對電火花粗加工實(shí)驗(yàn)數(shù)據(jù)分析,對于時(shí)間試驗(yàn)指標(biāo)而言,A4、B4、C1、D1分別為B、C、D因素的優(yōu)水平;對于損耗試驗(yàn)指標(biāo)而言,A2、B2、C2、D1分別為B、C、D因素的優(yōu)水平。

針對電火花精加工實(shí)驗(yàn)數(shù)據(jù)分析,對于時(shí)間試驗(yàn)指標(biāo)而言,A3、B4、C1、D2分別為A、B、C、D因素的優(yōu)水平;對于損耗試驗(yàn)指標(biāo)而言,A4、B2、C2、D2分別為A、B、C、D因素的優(yōu)水平。

(2)確定因素的主次順序

針對粗加工試驗(yàn)而言,由表5可知,對于時(shí)間指標(biāo)而言,RD>RB>RC>RA,對試驗(yàn)指標(biāo)影響的主次順序是DBCA,即加工極性影響最大,而占空比影響較小;對于損耗指標(biāo)而言,RD>RA>RC>RB,對試驗(yàn)指標(biāo)影響的主次順序是DACB,即加工極性影響最大,而電極轉(zhuǎn)速影響較小。同理,針對精加工試驗(yàn)而言,由表6可知,對于時(shí)間指標(biāo)而言,對試驗(yàn)指標(biāo)影響的主次順序是DBAC,即加工極性影響最大,而加工電壓影響較小;對于損耗指標(biāo)而言,對試驗(yàn)指標(biāo)影響的主次順序是DACB,即加工極性影響最大,而電極轉(zhuǎn)速影響較小。

表3 粗加工試驗(yàn)方案及試驗(yàn)數(shù)據(jù)

(3)確定試驗(yàn)因素的最優(yōu)水平組合

對于電火花粗加工試驗(yàn)而言,時(shí)間指標(biāo)的優(yōu)化水平組合為A4B4C1D1,損耗指標(biāo)的優(yōu)化水平組合為A2B2C2D1。對于電火花精加工試驗(yàn)而言,時(shí)間指標(biāo)的優(yōu)化水平組合為A3B4C1D2,損耗指標(biāo)的優(yōu)化水平組合為A4B2C2D2。

表4 精加工試驗(yàn)方案及試驗(yàn)數(shù)據(jù)

表5 電火花粗加工試驗(yàn)數(shù)據(jù)極差分析表

不論是電火花粗加工試驗(yàn)還是電火花精加工試驗(yàn),由于以上雙指標(biāo)各自分析得出的優(yōu)化組合不一致,所以必須根據(jù)因素影響的主次順序,綜合考慮后再確定最佳的工藝條件。對于電火花粗加工試驗(yàn)而言,對于因素A,其對時(shí)間指標(biāo)影響大小排第4位,此時(shí)取A4;其對損耗指標(biāo)影響排第2位,取A2;但取A2時(shí),時(shí)間指標(biāo)比取A4增加了3.7 min,且由損耗指標(biāo)看,取A2與A4損耗相當(dāng),故A因素取A4。同理分析可知B取B4,C取C1,D取D1,優(yōu)組合為A4B4C1D1;對于精加工而言,同理可得,A取A3,B取B4,C取C1,D取D2,優(yōu)組合為A3B4C1D2。

表6 電火花精加工試驗(yàn)數(shù)據(jù)極差分析表

3 單因素實(shí)驗(yàn)

如上分析得到最優(yōu)組合條件后,控制其他條件不變的前提下,針對某一因素進(jìn)行單一變量的試驗(yàn),可以清晰的看出加工精度隨著變量變化的趨勢。分別針對電極旋轉(zhuǎn)方向、電極轉(zhuǎn)速和占空比做了相關(guān)試驗(yàn),其結(jié)果如下文所示。

(1)實(shí)驗(yàn)一

實(shí)驗(yàn)條件:負(fù)極性粗加工、占空比0.37、加工電壓60~70 V,對主軸轉(zhuǎn)速做單因素實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果如表7所示。

表7 主軸轉(zhuǎn)速單因素實(shí)驗(yàn)

由表7可知:在占空比、加工電壓、加工極性均不變的前提下,主軸轉(zhuǎn)速在100~1 100 r/min范圍內(nèi)變化時(shí),不同的轉(zhuǎn)速對應(yīng)的電極損耗幾乎沒有變化,對應(yīng)的加工時(shí)間變化較大。由圖1所示的實(shí)驗(yàn)數(shù)據(jù)變化趨勢可知,當(dāng)電極轉(zhuǎn)速大于等于700 r/min時(shí),加工時(shí)間最短,電極的損耗相對較小。

(2)實(shí)驗(yàn)二

實(shí)驗(yàn)條件:負(fù)極性粗加工、加工電壓60~70 V、主軸轉(zhuǎn)速700 r/min,對占空比做單因素實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果如表8所示。在主軸轉(zhuǎn)速、加工電壓、加工極性均不變的前提條件下,占空比在0.10~0.43范圍內(nèi)變化時(shí),不同的占空比對應(yīng)的電極損耗不同,當(dāng)占空比大于等于0.31的時(shí)候,電極損耗幾乎不變,不同的占空比對應(yīng)的加工時(shí)間變化較大,其變化趨勢如圖2所示,通過占空比單因素實(shí)驗(yàn)數(shù)據(jù)趨勢圖可知,當(dāng)占空比為0.37時(shí),不僅所需加工時(shí)間最短,而且對電極的損耗也相對較小。

表8 占空比單因素實(shí)驗(yàn)

實(shí)驗(yàn)條件:負(fù)極性粗加工、加工余量為0.15 mm、加工電壓60~70 V、主軸轉(zhuǎn)速700 r/min、粗加工占空比為0.37、對精加工不同占空比位置做單因素實(shí)驗(yàn),實(shí)驗(yàn)結(jié)果如表9所示。

由表9可知:粗加工時(shí),精加工開關(guān)和粗加工開關(guān)同時(shí)打開,粗加工占空比為0.37、加工電壓60~70 V、主軸轉(zhuǎn)速700 r/min、精加工占空比為0.26,不僅所需加工時(shí)間最短,而且對電極的損耗也相對較小。

4 結(jié)語

通過設(shè)計(jì)正交試驗(yàn)分析了占空比、主軸轉(zhuǎn)速、加工電壓和加工極性電火花放電刃磨PCD成型螺旋輪胎刀具的加工速度和電極損耗工藝指標(biāo)的影響,通過極差分析出加工的最優(yōu)參數(shù)組合:粗加工時(shí),加工極性為負(fù)極性加工、粗加工開關(guān)和精加工開關(guān)都打開,粗加工占空比為0.37、精加工占空比為0.26、主軸轉(zhuǎn)速為700 r/min、電壓維持在60~70 V時(shí),不僅所需加工時(shí)間最短,而且對電極的損耗也較小;精加工時(shí),加工極性為正極性加工、粗加工工開關(guān)關(guān)閉、精加工開關(guān)打開占空比為0.38、主軸轉(zhuǎn)速為700 r/min、電壓維持在50~60 V時(shí),不僅所需加工時(shí)間最短,而且對電極的損耗也較小。以上優(yōu)化的加工參數(shù),對于實(shí)際加工具有一定的指導(dǎo)意義。