一、引言

在現代機械制造領域,齒輪傳動作為一種常見的動力傳遞方式,廣泛應用于輪船、航空、汽車、精密儀器、機械加工等多個領域中。而齒輪傳動基座作為承載和支撐整個齒輪傳動系統的核心部件,其加工精度直接影響到齒輪傳動的精度、穩定性和可靠性,進而影響到整個機械設備的性能表現。隨著工業化進程的加速邁進,對齒輪傳動的各項標準也日益嚴苛,從過去的一般精度傳動逐步向高精度、高速度、強承載力及低噪聲的方向發展。這就對齒輪傳動基座的加工工藝提出了前所未有的挑戰。在加工過程中,需要綜合考慮基座材料的選擇與處理、加工方式的轉變、加工效率的提升、尺寸精度與形位公差的嚴格控制及先進的表面處理技術等多方面因素,這些關鍵因素的控制對加工工藝的優化提出了更高的要求。從原材料初步成型,直至最終的精密加工與裝配調試,各環節均需嚴守工藝標準與質量管控體系的要求。高精度數控加工設備、先進測量儀器及技藝精湛的專業技術人員,是保證齒輪傳動基座加工品質的核心要素。通過深入探究與持續創新加工工藝,不斷優化其加工流程,提升加工精度與效率,方可制造出適配現代機械系統的高質量齒輪傳動基座,為推動機械工業的進一步發展奠定堅實的基礎。

二、零件的結構特點

該零件是某大型設備的齒輪傳動基座,形狀變化大,加工元素豐富,精度要求高,因此運用車銑復合加工中心對該零件加工具有得天獨厚的優勢,如圖1所示,其主要特征如下:

輪廓不規則

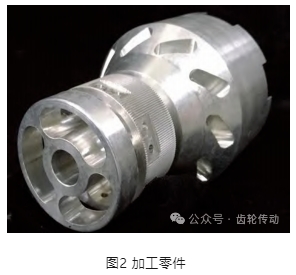

齒輪傳動基座的外形輪廓通常是根據機械設備內部主體結構和安裝空間要求來設計的,所以形狀復雜多變,具備一定的不確定因素。它可能會有各種凸臺、螺紋、凹槽、內孔、徑向孔等結構,加工零件如圖2所示。凸臺用于安裝部分特殊的部件或增加局部的強度,螺紋用來緊固配合,內孔用于齒輪軸的配合,徑向孔用于直徑方向其他零件的支撐,凹槽和缺口則可能是為了避開其他部件的干涉,用于布線、排油、排液等功能。

傳動精度高,穩定性好

要確保齒輪平穩運行,各配合件要有極高的加工精度和裝配精度,以達到機器的正常運行,能夠有效減少傳遞動力過程中產生的振動和噪聲,這是機械正常運行和延長使用壽命的關鍵點。

具備較高的剛性

采用高強度的材料和合理的力學結構設計,使齒輪傳動基座有足夠的剛性來抵抗外力變形,在承受較大的載荷時,能夠保持基座尺寸及形狀的穩定性,確保齒輪在傳遞動力的過程中不受影響,具備一定的抗震性能,減少外界產生的震動對基座產生的影響。

三、加工材料的特性

齒輪傳動基座采用的材料是 6065 合金鋁,是 AL-Mg-Si系中具有中等強度的合金材料,隸屬六系合金,具有良好的塑性,強度較高,能承受較高的壓力和沖擊力,不易脆裂。加工性能較為優秀,具備一定的抗氧化和抗腐蝕性,具備較好的焊接性能,在精密機械加工中得到廣泛應用。該材料切削阻力較小,硬度相對鋼材較低,使得其切削過程中可以較快地去除多余材料,降低刀具的磨損,有利于高速切削,以提高零件生產效率。車削時震動小,使得表面粗糙度值比較小,零件加工表面更加光滑。材料斷屑性能好,切削時不易纏繞在工件或者刀具上刮花已加工工件的表面,零件的加工過程如圖3所示。

四、零件加工工藝分析及制定

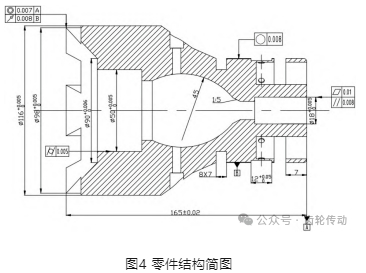

齒輪基座的特點是尺寸跨度大,精度要求高,內部結構復雜如圖 4 所示,容易產生刀具干涉。加工過程中主要存在以下加工難點。

第一,形位公差精度要求高,任何的超差都可能造成機器的運轉不正常,噪音增大,影響機器的使用壽命。第二,形狀復雜多變,尺寸跨度大,運用到的加工刀具較多,容易產生干涉;由于零件尺寸變化大,在加工齒輪傳動基座的同部位時切削力差異較大,可能影響到尺寸精度和表面質量。第三,尺寸精度要求高,表面粗糙度要求嚴苛。齒輪傳動基座的特點是同軸度和形位公差精度要求高,在加工時要盡量避免重復裝夾和重復對刀。基座根據其特點選用雙刀塔雙主軸的車銑復合加工中心進行加工(以EMCO HYPERTURN 665MCPLUS為例),先加工零件的左端及內孔,為了保證其同軸度精度需利用機床的主副軸對接完成工件的調頭,依次進行外圓、直紋槽齒、腰槽、斜面槽、內輪廓的加工。在加工斜面槽時,需要上刀塔B軸的擺動功能,并運用刀尖的補償功能才能達到加工要求,主副軸對接完成工件的調頭,能最大程度避免因人工重復裝夾造成同軸度超差的可能性。

五、零件加工工序步驟

在加工工藝的研究上,主要精力集中在減少加工過程的輔助時間和提高加工精度兩個方面。因此在零件加工工序步驟上就要做好充分的考慮,既要最大程度提高切削效率,又要考慮嚴格控制工件的精度及粗糙度。齒輪傳動基座工序的工作順序如下:車削端面→粗精加工左端外圓→鉆B型中心孔→麻花鉆打孔→內孔粗精加工→內輪廓粗精加工→凹槽缺口開粗→凹槽缺口精加工→主主軸與副主軸對接→端面車削控制總長→粗精加工右端外圓→鉆B型中心孔→麻花鉆打孔→端面腰槽銑削→切槽→粗銑直紋槽密齒平面→精銑直紋槽密齒平面→直紋槽密齒銑削→斜面槽粗加工→斜面槽精加工→小孔粗精加工→自動取料。

六、刀具選用及切削參數的確定

由于齒輪傳動基座采用的材料為鋁合金6065,根據該材料的特點,應選用專用鋁加工刀具,刀具選用 93°的主偏角,刃傾角選擇 3~5°副偏角 5~10°選用較大的前角(15°~30°)后角選用(8°~12°),使排屑流向待加工表面,避免切屑刮傷工件影響工件表面粗糙度。選用銑刀時要優先考慮銑刀的排屑功能,不能使鋁屑粘刀造成刀具損壞或者表面質量較差。具體的刀具規格選用和關鍵工藝參數的選擇如表1所示。

七、結束語

通過對齒輪傳動基座加工工藝優化方案的研究,減少加工過程中的輔助裝夾時間,利用機床的主副軸對接功能降低了零件的裝夾誤差,提高了產品的加工精度。充分利用車銑復合加工中心(EMCO HYPERTURN 665MCPLUS)的優點,能有效提高零件加工剛性,提高切削用量。復雜內表面采用高效鏜刀桿進行高效加工,使粗、精加工效率顯著提高,也使零件加工表面粗糙度顯著提高,除去了后續的打磨工序,充分優化該零件在車銑復合加工中心的加工工藝,最大程度開發了車銑復合加工中心的潛能,為高精度產品的加工提供依據。

參考文獻略.