精密滾珠絲杠副是一種用于精密機(jī)械定位與傳動(dòng)的關(guān)鍵滾動(dòng)功能部件,其同時(shí)兼具高效節(jié)能、精密定位和精密導(dǎo)向等優(yōu)點(diǎn),是典型的資本密集型、技術(shù)密集型和管理密集型產(chǎn)品。它集成了許多關(guān)鍵的精密零部件制造技術(shù),其制造精度直接決定了高端數(shù)控機(jī)床的定位精度,而其制造水平則直接影響數(shù)控機(jī)床的發(fā)展水平。目前,精密滾珠絲杠副已被廣泛應(yīng)用于工業(yè)母機(jī)、國(guó)防軍工、航空航天、軌道交通、醫(yī)療器械和新能源等多個(gè)重要領(lǐng)域。

作為高檔數(shù)控機(jī)床的關(guān)鍵功能部件之一,滾珠絲杠副承擔(dān)著設(shè)備動(dòng)力傳遞和精密傳動(dòng)的雙重任務(wù)。為了保證滾珠絲杠副具備精密、穩(wěn)定和可靠的基本條件,絲杠的加工精度及其穩(wěn)定性至關(guān)重要,因?yàn)樗苯佑绊懙綌?shù)控機(jī)床的加工精度。同時(shí),為了滿足高速、連續(xù)的交變載荷要求,對(duì)滾珠絲杠的強(qiáng)韌性、表面硬度和耐磨性等性能提出更高要求。

絲杠綜合力學(xué)性能的提升,關(guān)鍵在于提高其表面硬度和耐磨性的同時(shí)保持心部組織不變,仍具有良好的塑性和韌性。為了達(dá)到這種工藝水平,國(guó)內(nèi)外主要通過感應(yīng)淬火技術(shù)對(duì)絲杠進(jìn)行表面熱處理。表面感應(yīng)淬火技術(shù)是利用電磁感應(yīng)原理,通過交變電流產(chǎn)生的禍流將工件迅速加熱至淬火溫度,而后急劇冷卻形成一定厚度的淬硬層,達(dá)到改善絲杠綜合力學(xué)性能的目的。該技術(shù)主要應(yīng)用于金屬加工業(yè),根據(jù)不同的應(yīng)用形式可分為透熱、熱處理、熔煉、焊接、涂覆和材料固化等。感應(yīng)淬火技術(shù)具有高效、節(jié)能、綠色、啟動(dòng)快等技術(shù)優(yōu)勢(shì),現(xiàn)已發(fā)展成為改善工件表面質(zhì)量的重要熱處理工藝之一。然而,現(xiàn)階段國(guó)內(nèi)精密滾珠絲杠采用的感應(yīng)淬火技術(shù)并不完善,普遍存在淬硬層硬度分布不均、硬度梯度分布不合理、變形較大、設(shè)備運(yùn)行穩(wěn)定性較差等問題,這也是制約絲杠副定位精度和可靠性指標(biāo)提升的重要因素。

縱觀國(guó)內(nèi)高端機(jī)床行業(yè),目前近80%的滾珠絲杠依賴進(jìn)口,由于國(guó)際形式日趨緊張,絲杠副時(shí)刻面臨斷供的風(fēng)險(xiǎn)。目前,國(guó)產(chǎn)絲杠的定位精度和可靠性指標(biāo)與歐洲、日本先進(jìn)制造廠家相比仍有一定的差距,尚未滿足高端數(shù)控機(jī)床的技術(shù)要求。在滾珠絲杠副制造領(lǐng)域,國(guó)際知名品牌有瑞典SKF,日本NSK、THK、BLIS,德國(guó)REXROTH、INA 等,國(guó)內(nèi)主要廠家有臺(tái)灣上銀、南京工藝、漢江機(jī)床、山東博特等。當(dāng)前國(guó)際頭部企業(yè)約占全球46%的市場(chǎng)份額,尤其是在高精度、高可靠性滾珠絲杠副產(chǎn)品方面,日企和德企占據(jù)了市場(chǎng)主導(dǎo)地位。這些國(guó)際企業(yè)已經(jīng)成功實(shí)現(xiàn)了P0 級(jí)滾珠絲杠副的穩(wěn)定批量生產(chǎn),產(chǎn)品精度保持性超過5000 h,可靠性MTBF超過15 000 h。相較之下,國(guó)內(nèi)企業(yè)目前還無法實(shí)現(xiàn)P0級(jí)滾珠絲杠副的穩(wěn)定批量生產(chǎn),其精度保持性不足3000 h,可靠性MTBF不足10 000 h。國(guó)產(chǎn)滾珠絲杠精度較低、精度保持性較差,不能滿足高檔數(shù)控機(jī)床使用要求,因此,提升國(guó)產(chǎn)滾珠絲杠副的精度和可靠性,擺脫對(duì)進(jìn)口產(chǎn)品的依賴,顯得尤為重要。

為了解決這一問題,國(guó)內(nèi)外諸多學(xué)者已經(jīng)展開了大量研究。其中,感應(yīng)熱處理技術(shù)被認(rèn)為是提升滾珠絲杠品質(zhì)的關(guān)鍵。感應(yīng)熱處理技術(shù)具有經(jīng)濟(jì)性、環(huán)保性和實(shí)用性等獨(dú)特優(yōu)勢(shì),與傳統(tǒng)的燃料加熱方式完全不同。相比傳統(tǒng)的加熱設(shè)備,感應(yīng)熱處理設(shè)備不需要空載運(yùn)行,可避免停機(jī)重啟后的預(yù)熱時(shí)間過長(zhǎng),且維護(hù)成本較低、占地面積較小、工藝重復(fù)性好。感應(yīng)熱處理設(shè)備主要由感應(yīng)電源、感應(yīng)加熱系統(tǒng)、淬火冷卻系統(tǒng)、進(jìn)出料機(jī)構(gòu)及控制系統(tǒng)等部分組成。

目前,感應(yīng)淬火機(jī)床根據(jù)不同使用需求,可分為通用淬火機(jī)床和專用淬火機(jī)床。通用淬火機(jī)床具有高度的靈活性,可以滿足不同零件的性能要求。例如,在規(guī)定的長(zhǎng)度范圍和直徑范圍內(nèi),對(duì)于相似的軸類零件,通用淬火機(jī)床能夠自動(dòng)識(shí)別并進(jìn)行淬火處理。這種機(jī)床具有通用性強(qiáng)、自動(dòng)化程度高以及操作簡(jiǎn)便等諸多優(yōu)點(diǎn);另一種則是專用淬火機(jī)床,專門針對(duì)一種特定零件進(jìn)行加工,通過自動(dòng)化工序?qū)崿F(xiàn)上下料、加熱、淬火、回火、校直和檢查等,根據(jù)設(shè)定程序?qū)崟r(shí)檢測(cè)設(shè)備故障情況,并可自行修正,保證產(chǎn)品質(zhì)量。

本文主要分5部分對(duì)目前國(guó)內(nèi)外滾珠絲杠感應(yīng)淬火技術(shù)在仿真與工藝優(yōu)化的研究做了簡(jiǎn)要總結(jié)與分析,并對(duì)其在行業(yè)內(nèi)的發(fā)展進(jìn)行展望。

1、感應(yīng)淬火技術(shù)

概述

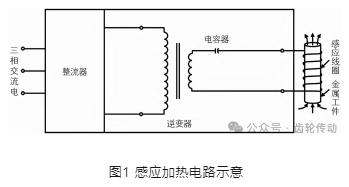

感應(yīng)淬火是一種常見的熱處理工藝,利用電磁感應(yīng)原理對(duì)工件表面進(jìn)行熱處理強(qiáng)化,以提升硬度和強(qiáng)度,產(chǎn)生的殘余壓應(yīng)力還可以改善材料的抗疲勞性能。該技術(shù)利用電磁感應(yīng)原理實(shí)現(xiàn)對(duì)工件的加熱,通過交變電流的導(dǎo)體會(huì)在其周圍產(chǎn)生一個(gè)周期性變化的磁場(chǎng),將金屬工件放置于該磁場(chǎng)中,根據(jù)電磁感應(yīng)定律,工件表面會(huì)產(chǎn)生感應(yīng)電流,進(jìn)而將工件表面迅速加熱至淬火溫度,然后再將工件快速冷卻,以實(shí)現(xiàn)工件表面感應(yīng)淬火的目的,圖1為感應(yīng)加熱電路示意圖。

感應(yīng)熱處理技術(shù)的研究始于法拉第發(fā)現(xiàn)電磁感應(yīng)定律,并在19世紀(jì)下半葉得以實(shí)際應(yīng)用。隨著研究的深入,感應(yīng)加熱理論體系不斷完善,該技術(shù)也逐步應(yīng)用于更多的領(lǐng)域。相較于傳統(tǒng)的淬火方式,感應(yīng)淬火具備以下優(yōu)勢(shì):

1)加熱速度快。相較于傳統(tǒng)的輻射和對(duì)流加熱方式,工件因渦流內(nèi)部發(fā)熱,熱量損失小,具有更快的加熱速度。

2)啟動(dòng)速度快。傳統(tǒng)加熱方式具有較大的熱慣性,啟動(dòng)須經(jīng)過預(yù)加熱,而感應(yīng)加熱使材料內(nèi)部加熱,減少啟動(dòng)時(shí)間。

3)脫碳少、氧化皮損耗小。相較傳統(tǒng)熱處理工藝,更快的加熱速度可以更大程度減少材料損耗。

4)節(jié)能環(huán)保:傳統(tǒng)加熱爐為了避免停機(jī)再啟動(dòng)時(shí)間過長(zhǎng),需要不間斷地提供能量,而感應(yīng)加熱電源可根據(jù)實(shí)際使用需求即開即關(guān),節(jié)省能源。

5)生產(chǎn)率高。由于加熱時(shí)間短,感應(yīng)加熱能夠增加產(chǎn)量并減少勞動(dòng)成本。

6)自動(dòng)化程度高。設(shè)備緊湊,占地面積小,生產(chǎn)過程清潔。

7)力學(xué)性能優(yōu)越。通過感應(yīng)淬火可以使工件表面具有高硬度,而內(nèi)部依舊保留較好的韌性,獲得更好的綜合力學(xué)性能。

8)工件變形小。感應(yīng)淬火過程中工件的尺寸畸變相對(duì)較小。

9)成本低。由于變形量較小,減少了后期加工的費(fèi)用。

然而,現(xiàn)階段感應(yīng)淬火技術(shù)發(fā)展并不完善,主要表現(xiàn)在以下幾個(gè)方面:

1)感應(yīng)加熱溫度均勻性、加熱溫控精度較差。

2)設(shè)備與工藝匹配相對(duì)困難。

3)感應(yīng)電源的整體國(guó)產(chǎn)化仍相對(duì)困難,其中IGBT模塊嚴(yán)重依賴進(jìn)口。

4)國(guó)產(chǎn)數(shù)控系統(tǒng)與國(guó)外差距較大,精密加工仍需采用進(jìn)口數(shù)控系統(tǒng)。

5)感應(yīng)器結(jié)構(gòu)復(fù)雜、設(shè)計(jì)相對(duì)困難。

6)設(shè)備維修復(fù)雜。

感應(yīng)淬火技術(shù)作為一種多學(xué)科交叉融合的熱處理技術(shù),涉及冶金工程、電氣工程、材料工程、電磁學(xué)等領(lǐng)域。隨著該技術(shù)的不斷發(fā)展,已廣泛應(yīng)用于多個(gè)領(lǐng)域。對(duì)比傳統(tǒng)加熱方式,感應(yīng)淬火技術(shù)具有高效、綠色、環(huán)保等特點(diǎn)。滾珠絲杠的主要失效形式為接觸疲勞磨損,熱處理方式選擇不當(dāng)可能會(huì)出現(xiàn)滾珠絲杠表面奧氏體晶粒粗大,沿晶界出現(xiàn)裂紋等問題,導(dǎo)致絲杠產(chǎn)品報(bào)廢。目前,感應(yīng)淬火是效果最顯著的提升絲杠力學(xué)性能的熱處理方法。為了提升國(guó)內(nèi)滾珠絲杠產(chǎn)品制造核心技術(shù)水平,滿足市場(chǎng)需求并在國(guó)際市場(chǎng)競(jìng)爭(zhēng) 中占據(jù)有利地位,需要優(yōu)化核心功能部件的結(jié)構(gòu)設(shè)計(jì),解決感應(yīng)淬火層深不足/不均、硬度均勻性差、絲杠變形較大等問題。

常見感應(yīng)熱處理技術(shù)

感應(yīng)淬火技術(shù)作為使用最廣泛的表面熱處理技術(shù)之一,特別適用于滾珠絲杠的熱處理。通過快速加熱和冷卻,可以形成細(xì)小均勻的馬氏體,有效提高絲杠表面的硬度和耐磨性。在感應(yīng)熱處理技術(shù)中,主要有4 種常見的淬火方式:掃描淬火、漸進(jìn)式淬火、一發(fā)法淬火和靜態(tài)淬火。

1)掃描淬火:通過電磁感應(yīng)線圈和工件的相對(duì)移動(dòng)進(jìn)行的淬火,也是目前使用比較廣泛的淬火方式之一。主要適用于圓柱體零件外表面及內(nèi)孔壁加工,也可適用于平面加工。在軸類零件淬火時(shí)最為常見。目前的感應(yīng)電源已具備在掃描過程中改變頻率和功率的能力。通常,在加工軸類零件時(shí),感應(yīng)器線圈環(huán)繞著工件,電源接通后,工件開始旋轉(zhuǎn),為保證熱量能夠傳遞到工件,線圈會(huì)在啟動(dòng)位置停留一段時(shí)間,該過程被稱為預(yù)加熱,工件與電磁感應(yīng)線圈產(chǎn)生相對(duì)移動(dòng),稱之為掃描。

2)漸進(jìn)式淬火:通常采用螺旋狀電磁感應(yīng)線圈加工細(xì)長(zhǎng)類工件,漸進(jìn)式淬火方式能夠適應(yīng)更快的速度,往往可以超過1 m/s。工件在熱處理過程中會(huì)緩慢通過一系列線圈,類似于棒料或板材的鍛前加熱。

3)一發(fā)法淬火:工件與電磁感應(yīng)線圈不發(fā)生相對(duì)移動(dòng),但是通過工件的旋轉(zhuǎn)可以實(shí)現(xiàn)整個(gè)區(qū)域同時(shí)被加熱,而不是像掃描淬火只加熱一段。通常情況下,一發(fā)法更適用于相對(duì)較短的工件或者加熱面積較小的工件。

4)靜態(tài)淬火:原理類似于一發(fā)法淬火,但是為了加工不規(guī)則形狀的工件,不允許工件發(fā)生旋轉(zhuǎn)。

感應(yīng)熱處理在實(shí)際頻率選用中可分為單頻感應(yīng)加熱和雙頻、多頻感應(yīng)加熱等不同方式。目前,國(guó)內(nèi)外對(duì)于滾珠絲杠的感應(yīng)淬火工藝已開展了大量研究,但單頻感應(yīng)淬火效果有限,而雙頻、多頻感應(yīng)淬火已成為研究的熱點(diǎn)方向,雖然成本較高,但能夠有效改善絲杠表面硬化層分布,提高絲杠綜合力學(xué)性能。

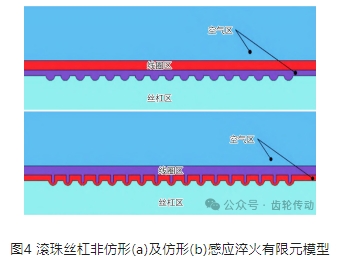

感應(yīng)器作為整個(gè)感應(yīng)加熱系統(tǒng)中的核心功能部件,是感應(yīng)熱處理設(shè)備的能量輸出部件,直接影響著絲杠表面感應(yīng)淬火的質(zhì)量,因此感應(yīng)器的結(jié)構(gòu)設(shè)計(jì)至關(guān)重要。根據(jù)目前的研究可將感應(yīng)器設(shè)計(jì)分為兩大類:一種是非仿形感應(yīng)器,另一種是仿形感應(yīng)器。一般針對(duì)結(jié)構(gòu)比較復(fù)雜的工件(如滾珠絲杠),會(huì)依照工件的結(jié)構(gòu)特點(diǎn)和工藝要求定制相應(yīng)的感應(yīng)器。因此,感應(yīng)器的結(jié)構(gòu)設(shè)計(jì)對(duì)絲杠表面的淬火質(zhì)量有直接的影響,相較于非仿形感應(yīng)淬火,仿形感應(yīng)淬火能夠有效改善絲杠齒頂和齒底顯微組織差異大、齒頂出現(xiàn)過熱、絲杠彎曲變形大等問題。

2、感應(yīng)熱處理的仿真與工藝優(yōu)化

感應(yīng)加熱是金屬材料表面熱處理的主流技術(shù),已廣泛應(yīng)用于多個(gè)領(lǐng)域。提高感應(yīng)加熱均勻性有助于后續(xù)的冷卻過程中在絲杠表面形成均勻分布的馬氏體組織,從而產(chǎn)生高耐磨、高硬度且組織性能均勻一致的硬化層,在滿足絲杠表面具有足夠硬度和耐磨性的同時(shí),保證其心部具有足夠的韌性,提升綜合力學(xué)性能,滿足絲杠的實(shí)際使用需求。為了優(yōu)化滾珠絲杠的感應(yīng)熱處理工藝,可以采用計(jì)算機(jī)數(shù)值模擬方法提前預(yù)測(cè)工件的溫度場(chǎng)分布情況。通過對(duì)感應(yīng)熱處理過程進(jìn)行數(shù)值仿真模擬,可以優(yōu)化工藝參數(shù),比如,改變感應(yīng)器設(shè)計(jì)、調(diào)整掃描速度、調(diào)節(jié)電源頻率等。借助這種方法可以有效減少試驗(yàn)次數(shù),節(jié)約成本,并且能夠在實(shí)際操作中有針對(duì)性地指導(dǎo)感應(yīng)熱處理工藝參數(shù)的優(yōu)化。因此,采用先進(jìn)的計(jì)算機(jī)數(shù)值模擬方法來優(yōu)化滾珠絲杠感應(yīng)熱處理工藝具有實(shí)際工程意義和研究?jī)r(jià)值。

感應(yīng)淬火模擬技術(shù)

隨著計(jì)算機(jī)技術(shù)的快速發(fā)展,數(shù)值模擬仿真技術(shù)被廣泛應(yīng)用于制造行業(yè),通過軟件模擬分析來解決傳統(tǒng)方式下難以完成或者試驗(yàn)成本過高的研究工作。相較于傳統(tǒng)試驗(yàn)方法,計(jì)算機(jī)仿真以其高度的靈活性和較短的研究周期脫穎而出。更重要的是仿真技術(shù)能夠深入探索試驗(yàn)手段難以直接觀測(cè)的工件內(nèi)部溫度、組織結(jié)構(gòu)以及應(yīng)力的動(dòng)態(tài)演變。在構(gòu)建模型時(shí),不僅需要確保其與實(shí)際情況的高度吻合,還需堅(jiān)持科學(xué)合理性原則,并針對(duì)具體的研究問題采取定制化的分析策略,從而確保仿真研究的有效性和準(zhǔn)確性。

從20世紀(jì)70 年代開始,國(guó)外學(xué)者就已采用數(shù)值仿真模擬方法對(duì)感應(yīng)加熱工藝展開相關(guān)研究。直到 80年代初,國(guó)內(nèi)也逐步開始了感應(yīng)加熱過程的數(shù)值模擬研究工作。隨著研究的不斷深入,國(guó)內(nèi)外眾多學(xué)者通過對(duì)感應(yīng)熱處理設(shè)備的不斷研發(fā)改進(jìn),提出了相應(yīng)的工藝優(yōu)化方案。隨著國(guó)外研究的廣泛開展,關(guān)于熱處理工藝參數(shù)優(yōu)化的研究也越來越多。例如,2001 年,Li等使用DEFORM-HT軟件進(jìn)行了平面應(yīng)變鍛件的氣淬過程的模擬研究,并通過二次開發(fā)不斷優(yōu)化了該過程中的換熱系數(shù),同時(shí)還研究了淬火過程中的變形等問題,重點(diǎn)對(duì)比分析了不同換熱系數(shù)對(duì)淬火時(shí)間的影響,優(yōu)化了一系列淬火工藝參數(shù)。德國(guó)學(xué)者 Majorek等對(duì)感應(yīng)淬火過程展開了一系列研究,探究影響淬火時(shí)間的問題。

一些研究人員通過有限差分法、邊界元方法、模糊邏輯方法、元胞自動(dòng)機(jī)方法和有限元法等數(shù)值模擬方法對(duì)鋼管或齒輪的感應(yīng)加熱過程進(jìn)行研究。根據(jù)仿真結(jié)果,提出了優(yōu)于單頻加熱的雙頻感應(yīng)加熱方法,以提高材料表面硬化層的均勻性。對(duì)于漸進(jìn)式感應(yīng)加熱,Pacheco 等對(duì)鋼料殘余應(yīng)力的迭代計(jì)算方法開展了相關(guān)研究。Wang等采用有限元法模擬了1080 鋼管的溫度、殘余應(yīng)力的分 布。Melander 等對(duì)漸進(jìn)式感應(yīng)加熱的理論模型進(jìn)行了研究。Kranjc 團(tuán)隊(duì)采用不同的加熱方案對(duì)圓柱型鋼工件進(jìn)行加熱,通過有限元法求解電磁和熱物理現(xiàn)象耦合的數(shù)值模型。

國(guó)內(nèi)團(tuán)隊(duì)也開展了大量研究,中國(guó)機(jī)械總院集團(tuán)北京機(jī)電研究所有限公司對(duì)不同規(guī)格、不同材質(zhì)的工件進(jìn)行了噴水淬火的模擬研究,在保證工件性能的同時(shí),重點(diǎn)探究了噴水壓力、噴水量、噴水角度和工件移動(dòng)速度等參數(shù)對(duì)工件淬火質(zhì)量的影響。通過工藝參數(shù)的優(yōu)化,減少工件淬火后的變形,提高組織性能均一性。同時(shí)建立了感應(yīng)淬火試驗(yàn)平臺(tái)。

絲杠的感應(yīng)淬火模擬及工藝優(yōu)化

滾珠絲杠的感應(yīng)淬火工藝是復(fù)雜的多物理場(chǎng)耦合過程,不同的工藝參數(shù),如感應(yīng)線圈的尺寸與形狀、交變電流的頻率、電壓、電流、感應(yīng)線圈的移動(dòng)速度以及滾珠絲杠與感應(yīng)線圈的相對(duì)位置等,都會(huì)直接或間接影響加熱結(jié)果。然而,在感應(yīng)加熱過程中確定合適的工藝參數(shù)往往非常困難,主要原因有以下幾點(diǎn):

1)非線性熱傳導(dǎo):金屬材料的熱傳導(dǎo)率通常與溫度呈非線性函數(shù)關(guān)系,而且在高溫下會(huì)發(fā)生相變。

2)材料性質(zhì)的變化:在感應(yīng)加熱過程中,材料的性質(zhì)(如電導(dǎo)率、熱傳導(dǎo)率、熱膨脹系數(shù)等)會(huì)隨著溫度的升高而發(fā)生變化,對(duì)于溫度場(chǎng)的分布和材料的相 變有重要影響。

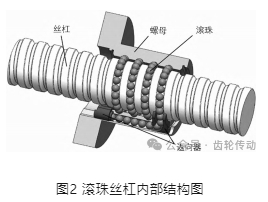

3)非均勻性:滾珠絲杠形狀和結(jié)構(gòu)如圖2 所示,相較于光桿、齒輪等工件更加復(fù)雜,導(dǎo)致了溫度的非均勻分布,不同部位的導(dǎo)熱性能也不同,因此需要考慮非均勻性對(duì)溫度場(chǎng)的影響。

4)相變:在感應(yīng)加熱過程中,材料會(huì)經(jīng)歷相變,也會(huì)引起溫度梯度和熱應(yīng)力的變化。在這種非線性非均勻復(fù)雜變化下,傳統(tǒng)的試驗(yàn)方法費(fèi)時(shí)費(fèi)力,需要昂貴的試驗(yàn)設(shè)備和大量材料,且很難獲得良好的組織形態(tài)。

由于設(shè)備條件限制、時(shí)間和成本等因素的制約,對(duì)滾珠絲杠等滾動(dòng)功能部件采用感應(yīng)加熱工藝的試驗(yàn)研究并不多見。目前,研究人員普遍利用數(shù)值模擬方法進(jìn)行感應(yīng)加熱的磁、電、熱、相變與彈塑性應(yīng)力的耦合計(jì)算,進(jìn)而模擬分析整個(gè)感應(yīng)加熱過程。

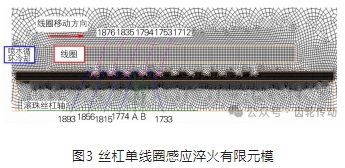

山東大學(xué)李輝平教授團(tuán)隊(duì)利用ANSYS軟件對(duì)絲杠感應(yīng)線圈移動(dòng)的感應(yīng)加熱過程進(jìn)行了數(shù)值模擬研究,模擬結(jié)果與實(shí)際感應(yīng)加熱情況相吻合,絲杠滾道部位的溫度分布不均勻,滾道頂部與底部溫差較大。同時(shí)建立了單線圈感應(yīng)淬火有限元模型,通過數(shù)值模擬獲得絲杠表面區(qū)域的溫度曲線,分析感應(yīng)器間隙對(duì)溫度分布均勻性的影響,研究表明凹槽溫度的不均勻會(huì)導(dǎo)致奧氏體化和硬度的不均勻,高溫會(huì)導(dǎo)致凹槽出現(xiàn)裂紋和過熱缺陷,多個(gè)具有一定間隙的感應(yīng)線圈有助于提高溫度和硬度均勻性,圖3 為絲杠單線圈感應(yīng)淬火有限元模型。

另外,該團(tuán)隊(duì)還利用ANSYS軟件構(gòu)建了滾珠絲杠漸進(jìn)式感應(yīng)淬火的有限元模型,計(jì)算滾珠絲杠仿形感應(yīng)淬火過程中的溫度場(chǎng)和組織場(chǎng),并對(duì)比了工藝參數(shù)對(duì)漸進(jìn)式非仿形感應(yīng)淬火和漸進(jìn)式仿形感應(yīng)淬火零件的溫度場(chǎng)、奧氏體化深度及硬度等方面的影響,結(jié)果表明相較于非仿形感應(yīng)淬火工藝,仿形感應(yīng)淬火達(dá)到相同奧氏體化深度熱量傳遞更少,能量損失少。圖4 為滾珠絲杠非仿形/仿形感應(yīng)淬火有限元模型示意圖。

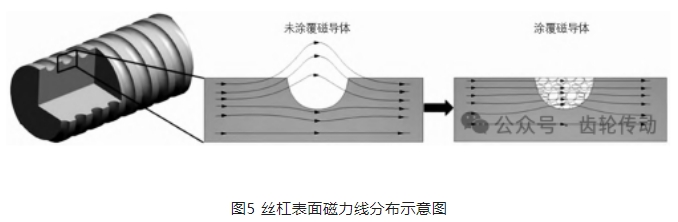

相關(guān)研究表明,為了能夠?qū)崿F(xiàn)絲杠表面加熱均勻,淬火后淬硬層均勻分布,需基于感應(yīng)原理、材料特性、滾珠絲杠結(jié)構(gòu)特點(diǎn)等,構(gòu)建仿形和非仿形感應(yīng)器的有限元模型進(jìn)行研究。模型需考慮感應(yīng)器的形狀和匝數(shù)、匝間距、銅管分布情況,以及感應(yīng)器的功率、電流、電壓、頻率、運(yùn)動(dòng)速度等參數(shù)的組合匹配關(guān)系。通過多物理場(chǎng)耦合求解、多尺度模擬仿真計(jì)算,分析感應(yīng)器形狀和工藝參數(shù)對(duì)絲杠感應(yīng)加熱過程中溫度場(chǎng)、電磁場(chǎng)和均勻性等方面的影響規(guī)律,并結(jié)合試驗(yàn)驗(yàn)證分析感應(yīng)加熱后的組織和性能,以確定感應(yīng)器參數(shù)和工藝參數(shù)的最佳匹配,實(shí)現(xiàn)對(duì)絲杠表面加熱功率密度的精確控制。但是,僅靠計(jì)算機(jī)模擬是不夠的,需要結(jié)合工藝試驗(yàn)才能確保其在實(shí)際生產(chǎn)應(yīng)用中的可靠性與穩(wěn)定性。因此,針對(duì)滾珠絲杠等滾動(dòng)功能部件采用感應(yīng)加熱工藝的試驗(yàn)研究仍是提高其產(chǎn)品技術(shù)水平的關(guān)鍵所在。一些研究人員使用了涂層磁化器,通過在絲杠根部涂覆填充導(dǎo)磁體改變感應(yīng)電流分布,實(shí)現(xiàn)對(duì)溝槽底面和兩側(cè)曲面的感應(yīng)加熱,圖5 為絲杠表面磁力線分布圖。

3、感應(yīng)熱處理設(shè)備

目前國(guó)產(chǎn)滾珠絲杠感應(yīng)淬火機(jī)床在感應(yīng)電源、數(shù)控系統(tǒng)等核心技術(shù)領(lǐng)域無法突破。國(guó)內(nèi)在絲杠感應(yīng)淬火的應(yīng)用上已經(jīng)有一定的案例和相關(guān)經(jīng)驗(yàn),但是受到機(jī)床精度、設(shè)計(jì)方案、電氣控制、電源輸出精度(尤其是在大功率以及頻率匹配方面)的限制,絲杠感應(yīng)淬火的結(jié)果不太理想,主要表現(xiàn)在硬度均勻性、層深均勻性、變形和顯微組織等方面,仍然和國(guó)外設(shè)備存在一定的差距。

隨著國(guó)內(nèi)制造業(yè)的快速發(fā)展,高端數(shù)控機(jī)床、自動(dòng)化設(shè)備、機(jī)器人等機(jī)械設(shè)備的廣泛應(yīng)用,對(duì)滾珠絲杠的需求越來越大,性能要求越來越高;同時(shí),面臨越來越高強(qiáng)度的市場(chǎng)競(jìng)爭(zhēng),國(guó)內(nèi)絲杠生產(chǎn)企業(yè)的成本壓力也越來越大。而且,發(fā)達(dá)國(guó)家對(duì)于我國(guó)的高端裝備技術(shù)逐步實(shí)施封鎖,國(guó)內(nèi)高端絲杠已成為行業(yè)短板。絲杠生產(chǎn)中的關(guān)鍵工序設(shè)備長(zhǎng)期依賴進(jìn)口,對(duì)企業(yè)造成巨大的成本壓力;而國(guó)內(nèi)設(shè)備供應(yīng)商在關(guān)鍵技術(shù)和性能上并不能滿足生產(chǎn)企業(yè)的技術(shù)要求。隨著歐美進(jìn)口設(shè)備的老化和更新?lián)Q代,以及產(chǎn)線擴(kuò)建的需求,工序設(shè)備國(guó)產(chǎn)化是必然趨勢(shì),這個(gè)需求的必要條件就是國(guó)產(chǎn)設(shè)備在性能和成本上,針對(duì)歐美進(jìn)口設(shè)備形成比較優(yōu)勢(shì)。

感應(yīng)淬火機(jī)床主要組成

滾珠絲杠感應(yīng)淬火機(jī)床屬于特種機(jī)床,主要由熱處理、機(jī)械、自動(dòng)控制、電力電子、液壓、磁性材料等多學(xué)科技術(shù)組成,機(jī)床由感應(yīng)加熱電源、負(fù)載系統(tǒng)(變壓器、電容、電纜)、感應(yīng)器、運(yùn)動(dòng)機(jī)構(gòu)(伺服電機(jī)、氣缸、絲杠及加工件)、冷卻系統(tǒng)(冷卻噴圈)、機(jī)床數(shù)控操作系統(tǒng)及工藝參數(shù)監(jiān)控系統(tǒng)等關(guān)鍵零部件/系統(tǒng)組成。目前國(guó)內(nèi)已經(jīng)能夠自主研發(fā)和制造大部分核心功能部件,但感應(yīng)加熱電源中的IGBT 模塊及機(jī)床數(shù)控操作系統(tǒng)仍然依賴于進(jìn)口。

絲杠感應(yīng)淬火設(shè)備核心功能部件

1. 淬火感應(yīng)器

感應(yīng)器作為整個(gè)感應(yīng)淬火系統(tǒng)中的核心功能部件,直接影響著絲杠表面的感應(yīng)加熱效果,因此感應(yīng)器的結(jié)構(gòu)設(shè)計(jì)至關(guān)重要,圖6為絲杠感應(yīng)器實(shí)物圖。

針對(duì)絲杠加熱位置的結(jié)構(gòu)特點(diǎn)、形狀尺寸及運(yùn)動(dòng)方式,通過仿形設(shè)計(jì)、感應(yīng)器布置,實(shí)現(xiàn)加熱深度與均勻性要求。感應(yīng)器內(nèi)的磁場(chǎng)強(qiáng)度是決定加熱速度的基本因素,為了保證較快的加熱速度,設(shè)計(jì)感應(yīng)器內(nèi)應(yīng)提供最大的電流,并考慮到裝卸特點(diǎn)和工件于感應(yīng)圈之間允許的最緊密配合。感應(yīng)器中各不同位置的磁場(chǎng)強(qiáng)度并不相同,對(duì)于同一種工件和感應(yīng)器,其相對(duì)位置直接影響到工件安裝方式、加熱速度及加熱效率,一般情況下加熱器銅管附近的磁場(chǎng)強(qiáng)度最大,絲杠加熱淬火重復(fù)性是否良好,主要與感應(yīng)器的有效體與定位腳之間的間隙有關(guān),如果間隙過大,設(shè)備效率低,有效功率無法達(dá)到正常的加熱效果;如果間隙太小,設(shè)備的效率高,有效功率高,但容易引起感應(yīng)器與絲杠表面打火而燒傷工件。由于感應(yīng)器的電流密度高,且電流限制在其極薄的截面中,通常通過管道供循環(huán)水來實(shí)現(xiàn)冷卻。冷卻水的流量是由冷卻水道的截面面積和輸入功率來 確定的。在實(shí)際感應(yīng)器設(shè)計(jì)制造過程中,需要注意以下幾點(diǎn):

1)感應(yīng)器結(jié)構(gòu)設(shè)計(jì)。感應(yīng)器設(shè)計(jì)過程中要保證結(jié)構(gòu)與絕緣材料布置安全合理,防止感應(yīng)器在高溫、高壓、潮濕、積塵多的情況下發(fā)生打火,避免安全隱患。

2)感應(yīng)器冷卻設(shè)計(jì)。在淬火感應(yīng)器尾部增加冷卻噴頭,在感應(yīng)器自身冷卻液內(nèi)循環(huán)冷卻有效的情況下更有效地降低線圈溫度并沖洗感應(yīng)線圈上的吸附物。

3)感應(yīng)器生產(chǎn)制造。感應(yīng)器制作要求精細(xì),感應(yīng)圈圓度應(yīng)采用專用環(huán)規(guī)檢測(cè),保證感應(yīng)器與絲杠間隙均勻;采用各種不同直徑的圓柱形拋光布輪對(duì)感應(yīng)器內(nèi)孔進(jìn)行拋光,以去除各種毛刺殘留。

4)電氣參數(shù)設(shè)計(jì)。利用電磁感應(yīng)有限元分析軟件進(jìn)行,給定計(jì)算得出的電氣參數(shù)對(duì)感應(yīng)線圈模型進(jìn)行加熱模擬,分析絲杠不同位置的深度與均勻性。根據(jù)絲杠熱處理各位置有限元模擬的加熱效果,對(duì)比工件最終性能需求,進(jìn)行感應(yīng)器局部結(jié)構(gòu)設(shè)計(jì)。反復(fù)優(yōu)化以上過程,建模分析不同感應(yīng)器設(shè)計(jì)情況下的加熱效果,最終完成含絲杠感應(yīng)器結(jié)構(gòu)設(shè)計(jì)。最后,模擬感應(yīng)器空載使用過程中的發(fā)熱損耗,為完成結(jié)構(gòu)定形的感應(yīng)器配置相關(guān)循環(huán)冷卻系統(tǒng),完成感應(yīng)器的整體設(shè)計(jì)。

2. 噴淋裝置

針對(duì)滾珠絲杠感應(yīng)加熱位置的結(jié)構(gòu)特點(diǎn)、形狀尺寸及運(yùn)動(dòng)方式,對(duì)噴淋裝置結(jié)構(gòu)設(shè)計(jì)、位置布置、噴水孔大小和角度設(shè)計(jì),以及淬火介質(zhì)各參數(shù)閉環(huán)控制等方面進(jìn)行優(yōu)化,滿足絲杠在淬火冷卻過程中的工藝要求,圖7為噴淋裝置實(shí)物圖。

通常,通過淬火介質(zhì)參數(shù)的模擬計(jì)算和優(yōu)化,設(shè)計(jì)出符合滾珠絲杠感應(yīng)淬火要求的噴淋裝置和相應(yīng)的淬火介質(zhì)參數(shù)配置,以實(shí)現(xiàn)滾珠絲杠的高性能淬火冷卻。淬火介質(zhì)參數(shù)的選擇需考慮壓力、流量、濃度及溫度等多個(gè)方面,優(yōu)化各項(xiàng)參數(shù)并在生產(chǎn)中控制其波動(dòng)范圍是實(shí)現(xiàn)絲杠高性能淬火冷卻的基礎(chǔ)。通過試驗(yàn)記錄工件溫度隨時(shí)間變化曲線,計(jì)算對(duì)流換熱系數(shù),求得多個(gè)淬火介質(zhì)流速下工件不同位置表面的對(duì)流換熱系數(shù)。借助數(shù)值模擬軟件,利用換熱系數(shù)計(jì)算結(jié)果,模擬計(jì)算不同淬火介質(zhì)流速、不同位置點(diǎn)的溫度隨時(shí)間的變化,從而進(jìn)一步優(yōu)化淬火介質(zhì)參數(shù),以達(dá)到更好的淬火效果。

3. 感應(yīng)電源

感應(yīng)加熱電源是滾珠絲杠感應(yīng)淬火設(shè)備中的關(guān)鍵部件,也是我國(guó)自主研發(fā)設(shè)備急需攻克的技術(shù)難點(diǎn)。感應(yīng)加熱電源伴隨著電力電子技術(shù)的發(fā)展而快速發(fā)展。早在感應(yīng)加熱技術(shù)誕生初期,由于功率半導(dǎo)體器件發(fā)展很緩慢,進(jìn)而導(dǎo)致感應(yīng)電源也沒有實(shí)質(zhì)性的發(fā)展。直到20世紀(jì)中葉,功率器件BJT 和晶閘管的問世,才帶動(dòng)了感應(yīng)加熱電源的快速發(fā)展。80 年代,隨著GTO、SIT、IGBT、MCT、MOSFET等一系列電子元件的研發(fā),由于它們具有良好的操作性、更高的效率和更小的損耗,逐步成為感應(yīng)電源的主流器件,其中IGBT 和MOSFET的應(yīng)用最為廣泛。現(xiàn)階段,根據(jù)加熱頻率的不同,固態(tài)電源可以分為低頻(≤1 kHz)、中頻(1~10 kHz)、超音頻(10~100 kHz)和高頻(≥100 kHz) 4個(gè)頻段。通常功率和頻率直接決定著電子元件的選擇,在低頻率和大功率的工況下,一般采用晶閘管,功率不大但是頻率較高時(shí),一般采用IGBT,而在最高頻率時(shí),一般首選MOSFET。

由于IGBT元件對(duì)設(shè)計(jì)及工藝要求較高,工藝基礎(chǔ)薄弱且企業(yè)產(chǎn)業(yè)化起步相對(duì)較晚,國(guó)內(nèi)相關(guān)技術(shù)人才相對(duì)匱乏,因此市場(chǎng)長(zhǎng)期被海外廠商壟斷。隨著技術(shù)和理論的不斷成熟,越來越多的學(xué)者參與到感應(yīng)電源的研究中并取得了不錯(cuò)的研究成果。隨著國(guó)際上對(duì)感應(yīng)電源研究的不斷推進(jìn),我國(guó)也逐步開展相關(guān)的研究。但是由于國(guó)內(nèi)起步較晚,同國(guó)外存在一定的技術(shù)差距,盡管我國(guó)已有自主研發(fā)的感應(yīng)淬火機(jī)床,但是核心技術(shù)尚無法達(dá)到國(guó)際先進(jìn)水平,尤其基于IGBT的感應(yīng)加熱電源嚴(yán)重依賴進(jìn)口,控制理論也缺乏先進(jìn)性,在電源容量、頻率、控制性等方面仍有待提高。

4. 感應(yīng)淬火機(jī)床控制系統(tǒng)

數(shù)控系統(tǒng)具備強(qiáng)大的性能、豐富的功能來實(shí)現(xiàn)各類型高端數(shù)控機(jī)床的復(fù)雜運(yùn)動(dòng)控制,是高端數(shù)控機(jī)床的“大腦”,也是最具核心價(jià)值的關(guān)鍵部件,一直是重要戰(zhàn)略資源,被各發(fā)達(dá)國(guó)家嚴(yán)格管控,禁止對(duì)外銷售或完全開放功能。高檔數(shù)控系統(tǒng)通常由控制單元、驅(qū)動(dòng)單元、電機(jī)單元和傳感單元構(gòu)成完整的閉環(huán)控制系統(tǒng),其控制精度將直接影響高端數(shù)控機(jī)床的精度、動(dòng)態(tài)特性等重要參數(shù)。

目前,高端滾珠絲杠感應(yīng)淬火機(jī)床主要采用德國(guó)西門子和日本三菱公司的數(shù)控系統(tǒng),其核心功能包括:

1)模擬顯示:實(shí)時(shí)模擬淬火過程,顯示工藝參數(shù)及故障診斷信息。

2)參數(shù)管理:預(yù)設(shè)和調(diào)整加熱、噴水等階段的工藝參數(shù),以適應(yīng)不同產(chǎn)品需求。

3)自動(dòng)加工:除人工維護(hù)外,全程自動(dòng)控制淬火過程,包括工件定位、加熱和冷卻等。

4)手動(dòng)操作:提供手動(dòng)控制選項(xiàng),便于機(jī)床調(diào)試、故障診斷和維修。

5)現(xiàn)場(chǎng)保護(hù):記錄加工過程中的每個(gè)階段,確保在異常情況后,系統(tǒng)能從中斷點(diǎn)繼續(xù)加工。

6)自檢診斷:對(duì)各檢測(cè)點(diǎn)進(jìn)行實(shí)時(shí)監(jiān)控,確保機(jī)床穩(wěn)定運(yùn)行。

設(shè)備現(xiàn)存問題

精密滾珠絲桿的感應(yīng)淬火機(jī)床,基本被歐洲和日本品牌壟斷,國(guó)產(chǎn)機(jī)床很難有機(jī)會(huì)進(jìn)入高端絲桿市場(chǎng),阻礙了設(shè)備迭代提升。同時(shí)國(guó)產(chǎn)機(jī)床在逆變電源穩(wěn)定性、數(shù)控系統(tǒng)、機(jī)床重復(fù)定位精度等方面具有一定提升空間,現(xiàn)主要存在如下問題:

1)高頻感應(yīng)加熱電源的輸出功率較小、輸出頻率低,且運(yùn)行的可靠性與穩(wěn)定性較差,電磁兼容性差。

2)機(jī)床加工工件時(shí)重復(fù)定位精度較低,影響工件的淬火熱處理質(zhì)量。

3)機(jī)床數(shù)控系統(tǒng)普遍依賴進(jìn)口的數(shù)控系統(tǒng)進(jìn)行 NC控制,時(shí)刻面臨斷供風(fēng)險(xiǎn)。

4)機(jī)床重復(fù)定位精度較低(≥0. 1 mm),影響工件的淬火熱處理質(zhì)量。

5)國(guó)產(chǎn)感應(yīng)電源、數(shù)控系統(tǒng)相對(duì)落后。

6)國(guó)內(nèi)采用數(shù)值模擬手段對(duì)淬火過程和淬火效果進(jìn)行仿真分析研究較少。

7)國(guó)內(nèi)絲杠采用的感應(yīng)加熱淬火機(jī)床生產(chǎn)的產(chǎn)品存在淬硬層深度較不均、硬度梯度分布較不合理、變形較大等問題。

4、發(fā)展趨勢(shì)與展望

感應(yīng)淬火機(jī)床在高端滾動(dòng)部件的生產(chǎn)制造流程中至關(guān)重要,其加工精度、精度穩(wěn)定性等性能對(duì)絲杠等滾動(dòng)功能部件的加工質(zhì)量和精度起到關(guān)鍵作用。在產(chǎn)業(yè)鏈安全形勢(shì)日趨惡劣的國(guó)際環(huán)境下,為了實(shí)現(xiàn)我國(guó)高端滾動(dòng)功能部件自主可控,滿足企業(yè)提升產(chǎn)品核心競(jìng)爭(zhēng)力的需求,研制國(guó)產(chǎn)感應(yīng)淬火機(jī)床迫在眉睫。

絲杠感應(yīng)淬火機(jī)床正逐步滿足高效、自動(dòng)化、重現(xiàn)性好的要求,正在向成套、緊湊、在線、數(shù)控、柔性、自動(dòng)等方面發(fā)展。目前,以德國(guó)EFD感應(yīng)淬火機(jī)床為代表的進(jìn)口滾珠絲杠熱處理設(shè)備采用仿形感應(yīng)淬火技術(shù)在變形量控制、淬硬層深度、淬硬層均勻性、硬化層表面脫碳層控制及表面殘余應(yīng)力控制等方面均處于較高水準(zhǔn)。日本的高端絲桿感應(yīng)淬火機(jī)床,其核心逆變電源已開始研發(fā)出高性能的碳化硅逆變模塊的淬回火電源,碳化硅電源的使用已成為主流趨勢(shì),當(dāng)下淬火機(jī)床 也在朝著生產(chǎn)大規(guī)格產(chǎn)品的方向發(fā)展。絲杠感應(yīng)淬火機(jī)床在當(dāng)前工業(yè)自動(dòng)化發(fā)展的背景下,具有以下幾個(gè)發(fā)展趨勢(shì):

1)自動(dòng)化和智能化:隨著人工智能和自動(dòng)化技術(shù)的不斷發(fā)展,感應(yīng)淬火機(jī)床也趨向于實(shí)現(xiàn)更高程度的自動(dòng)化和智能化。通過引入先進(jìn)的控制系統(tǒng)和傳感器,可以實(shí)現(xiàn)加熱溫度和冷卻過程的自動(dòng)調(diào)節(jié)和監(jiān)測(cè),提高生產(chǎn)效率和產(chǎn)品質(zhì)量。

2)高效率和節(jié)能:感應(yīng)淬火機(jī)床在加熱過程中可以實(shí)現(xiàn)快速加熱和高溫均勻性,因此具有高效率的優(yōu)勢(shì)。未來的發(fā)展趨勢(shì)將更加注重節(jié)能和環(huán)保,采用先進(jìn)的節(jié)能技術(shù)和設(shè)備,減少能源消耗和排放。

3)多功能和高靈活性:感應(yīng)淬火機(jī)床在處理不同材料和工件時(shí)具有較高的靈活性。未來的發(fā)展趨勢(shì)將更加注重多功能的設(shè)計(jì)和應(yīng)用,可以適應(yīng)更廣泛的工件加熱和淬火需求,提供更多樣化的加工能力。

4)精密化和精準(zhǔn)度提升:感應(yīng)淬火機(jī)床在加熱和冷卻過程中可以實(shí)現(xiàn)精確的控制,因此具有較高的加工精度。未來的發(fā)展趨勢(shì)將更加注重精密化和精準(zhǔn)度的提升,通過優(yōu)化加熱和冷卻系統(tǒng),實(shí)現(xiàn)更高的加工精度和穩(wěn)定性。

5、結(jié)語

滾珠絲杠感應(yīng)淬火在目前的技術(shù)水平上仍有巨大的創(chuàng)新空間可供挖掘,目前研究人員普遍采用數(shù)值模擬技術(shù)對(duì)淬火工藝展開研究。未來,智能化、自動(dòng)化、一體化的感應(yīng)均勻加熱系統(tǒng)必然成為研發(fā)的重點(diǎn)方向。精密滾珠絲杠副作為我國(guó)亟需突破的核心功能部件,提升國(guó)產(chǎn)絲杠的綜合性能,推動(dòng)國(guó)內(nèi)絲杠產(chǎn)品制造核心技術(shù)發(fā)展,滿足市場(chǎng)需求并在國(guó)際市場(chǎng)競(jìng)爭(zhēng)中取得有利地位將成為行業(yè)的發(fā)展目標(biāo)。此外,在滾珠絲杠感應(yīng)淬火技術(shù)的發(fā)展過程中,還需要加強(qiáng)與其他領(lǐng)域的跨界合作,如材料科學(xué)、電子技術(shù)、控制系統(tǒng)等,以推動(dòng)技術(shù)的跨界融合和交叉創(chuàng)新。同時(shí),加強(qiáng)標(biāo)準(zhǔn)制定和質(zhì)量控制,建立健全的質(zhì)量管理體系,提高產(chǎn)品的可靠性和穩(wěn)定性,為行業(yè)的發(fā)展打下堅(jiān)實(shí)基礎(chǔ)。

作者簡(jiǎn)介:李明哲(1998—),男,碩士研究生,主要研究方向?yàn)榻饘俨牧蠠崽幚頂?shù)值模擬,E-mail:li_mingzhe@ outlook. com。通信作者:劉俊杰,高級(jí)工程師,E-mail:iilulu4ever@ yeah. com

參考文獻(xiàn)略.