一、精軋機大傾角鼓形齒主軸

帶鋼熱軋精軋機的主軸根據聯軸器形式,主要有十字萬向軸式和鼓形齒式兩種,十字萬向軸式的主軸能夠適應更大的主軸傾角,鼓形齒聯軸器能夠傳遞更大扭矩,且使用壽命長、維修成本低,但主軸的工作傾角超過 2°,鼓形齒接軸的承載能力將大幅度下降。這限制了鼓形齒接軸在大工作傾角度條件下的應用。隨著軋制鋼種的不斷升級,對軋制力和主軸傾角同時提出了更高要求,為了適應這一變化趨勢,目前一些國外主軸制造商已經開發出能夠在大傾角工況下使用的鼓形齒聯軸器,德國西馬克公司率先研發了大傾角鼓形接軸( 最大帶載工作傾角為 3. 5° ) ,并成功應用于德國 Salzgitter 鋼廠,其 F1 和 F2 機架主軸的最大帶載工作傾角達到了 2. 4° 。

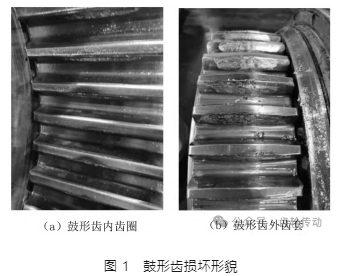

某帶鋼熱連軋精軋機使用交叉頭控制板型 ,導致主軸扁頭套使用過程中的位移量和偏轉角度變化較大,因此在產線設計初期選擇了十字軸式的主軸,出于對高強鋼、超薄鋼的軋制需求,現場將 F1、F2 兩個機架的主軸改為了鼓形齒主軸,采購進口件 。進口鼓形齒對詳細的齒形信息保密且價格較為昂貴,導致鼓形齒維護工作困難、成本高,為了縮短采購周期、降低使用成本 ,某熱軋廠進行了鼓形齒國產化試制,請國內重型機械制造廠家測繪了進口扁頭套的主要尺寸和鼓形齒內齒齒形,以此為依據制作了備件,但上機使用數小時后發現鼓形齒處的溫度異常高,隨即緊急停機更換了主軸 ,異常發熱的國產化扁頭套經過解體發現,扁頭套的鼓形齒內齒位置有明顯的發黑碳化痕跡,說明停機前溫度極高,如圖 1a) 所示 ,鼓形齒外齒則能夠看 到明顯的磨損和膠合痕跡 ,如圖 1b) 所示。

為了分析鼓形齒損壞的根本原因 ,尋找國產件與進口件的差別,本文首先設計了一套未知參數齒形和精度的測量方法,并測量對比了國產和進口鼓形齒的齒形和精度,隨后引申討論了鼓形齒的后期修復問題,探討了激光堆焊修復過程引起的鼓形齒內齒圈變形問題,解析了修復引起內齒圈變形的原因,提出了修復過程的變形控制方法 ,并在實際應用中驗證了該方法的可行性。

二、鼓形齒齒形參數及精度檢測

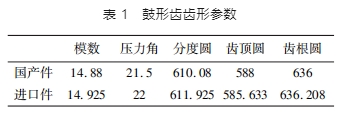

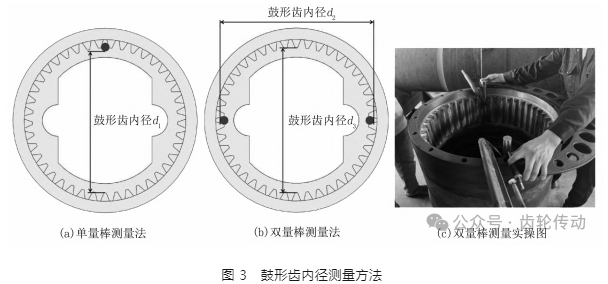

分別測量了國產鼓形齒內齒套和進口鼓形齒內齒套的齒形參數及加工精度 ,以分析國內外鼓形齒在設計理念和制造精度兩方面的差異。測量工作借助齒輪測量中心進行,國產鼓形齒以測繪圖紙上的參數為準,主要包括模數、壓力角、直徑等,如表 1 所示 ,并以該參數為基準測量齒的制造精度;進口鼓形齒未提供具體齒形參數,通過反復測量及擬合修正獲得最為接近的齒形參數,過程如下:首先試用齒輪測量中心測量主要齒形參數,隨后根據得到的結果,在不改變基圓的情況下,修正模數和壓力角的小數部分,得到數值較為合理的齒形參數,認為是設計參數;將修正后的齒形設計參數輸入齒輪測量中心,再次檢測進口鼓形齒,從而獲得現有齒形參數和制造精度。

經過測量,進口件的齒形參數與國產鼓形齒存在明顯差別,主要體現在模數和壓力角上,進口件的模數和壓力角的取值均大于國產件,尤其是壓力角的差異會導致齒面受力區域和應力值的變化,導致油膜難以建立進而引發本次燒損事故。進一步的,測量了兩種鼓形齒的制造精度,主要測量齒形、齒向精度和周累精度 。齒形精度測量結果如圖 2(a) (b) 所示 , 國產鼓形齒的齒形精度為 10 級(國產鼓形齒測繪圖紙上要求制造精度達到 6 級),進口鼓形齒的齒形精度為 4 級;齒向精度測量結果如圖 2(c) (d) 所示 , 國產件為 9 級 ,進口件為 4 級;周累誤差測量結果如圖 2(e) (f) 所示,周累精度為 9 級,周累精度為 6 級。從測量結果可知,國產的制造精度均低于圖紙要求的 6 級,也顯著低于進口的制造精度 ,根據各類軋機上鼓形齒主軸的使用經驗,制造精度差同樣會引起鼓形齒的異常磨損甚至燒損。進口鼓形齒的制造精度在 4 ~ 6 級之間,因此其圖紙要求的精度應當為齒形和齒向精度 4 級,周累精度 6 級,略高于國產圖紙要求。

三、扁頭套修復引起的鼓形齒變形及控制方法

扁頭套修復工藝及變形量化

扁頭套的扁勢面在傳動時主要承受正壓力,換輥時主要承受切向摩擦力,長時間使用后發生顯著磨損需要通過堆焊恢復尺寸,并恢復表面硬度。某熱軋廠常用的修復手段為激光堆焊,過程為:首先機加工去除扁勢面疲勞層,然后使用激光堆焊恢復尺寸,最后機加工至圖紙尺寸,并對表面進行滲碳淬火處理恢復硬度。扁勢面滲碳淬火層的厚度≥2mm,硬度要求為 HRC57- 62,因此在去除疲勞層時,難以直接使用機床加工,通常需要先入爐進行消應力退火處理,降低表面硬度、改善加工性能。在消應力退火的實操過程中觀察到,扁頭套及鼓形齒處積累的殘余應力釋放,引起結構發生橢圓變形,尤其是壁厚最薄的鼓形齒處,橢圓趨勢最為明顯。

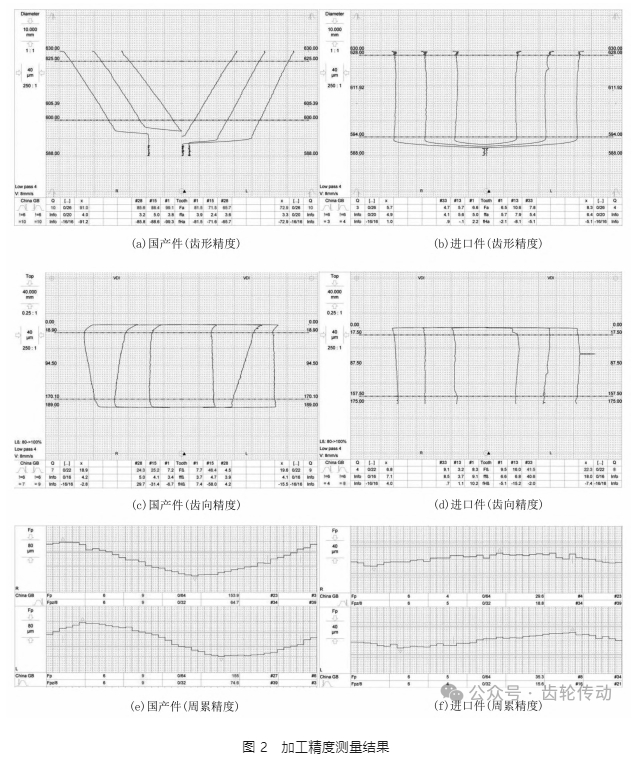

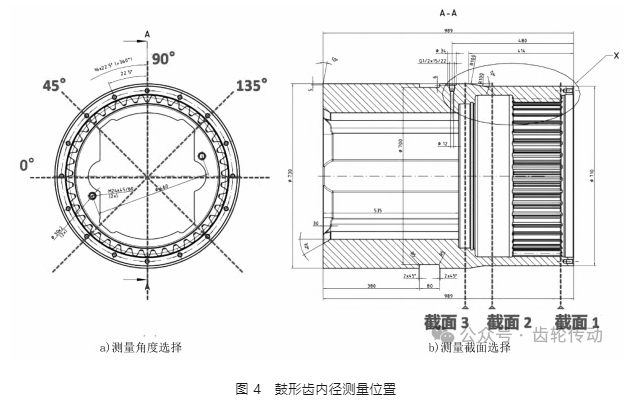

為了定量測量鼓形齒內齒圈的變形程度,設計了如圖 3 所示的測量工裝。選擇兩根直徑為 20mm 左右的金屬棒材,分別放置在第 n 和 n+20 個齒間隙內,隨后使用夾鉗將棒材緊緊地固定在鼓形齒齒面上,此時使用卡尺測量兩個棒材外徑間距,并不斷調整卡尺方位,直至測量到最大的外徑間距,根據奇數齒和偶數齒可以選擇多種不同的測量方案,圖3(a) (b) 共提供了三種不同的測量方案,圖 3(c) 為測量鼓形齒內徑 d2 時的實操圖。選擇以上任意一種測量方案,并在每個界面上測量四個不同角度的內徑,分別測量 0°,45°,90°,135°的鼓形齒內徑,如圖 4(a) 所示,通過比較四個內徑的數值差距可以得到鼓形齒內齒橢圓變形的程度,另外為了反映不同壁厚度處的變形程度,分別選擇了三個測量截面如圖 4(b)所示 。為了使測量結果具有橫向對比意義,需要保證多次測量選擇相同尺寸的金屬棒材和相同的測量方案,最后計算得到不同角度的內徑最大差值進行變形量大小的對比,差值越大說明內齒圈變形越大。

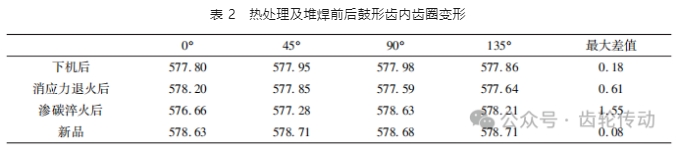

根據該方法 ,實測了一套下機修復的扁頭套截面 1 位置的鼓形齒內徑 ,分別測量了下機后、消應力退火、堆焊及滲碳淬火后的變形量,并測量了一個鼓形齒新品尺寸做對比,結果如表 2 所示。對比各個階段的最大差值可以看出,使用一個周期后,鼓形齒的變形量不明顯,兩次熱處理帶來的熱變形較為顯著,消應力退火后的直徑最大差值增大了 0. 43mm,堆焊和滲碳淬火后的直徑最大差值增大了 0. 94mm,參考齒形測量結果 ,鼓形齒對齒形和精度要求較高,如此變形量將嚴重影響再次上機使用。

扁頭套變形控制方法

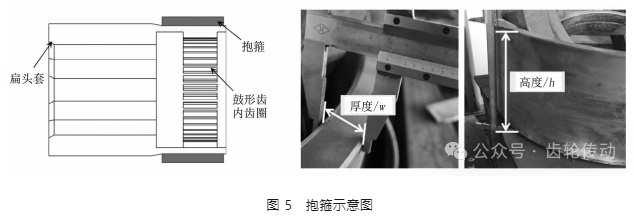

1. 抱箍熱處理法

加工一個具有一定厚度和高度的圓桶形抱箍,如圖 5 (a) 所示,抱箍與鼓形齒外徑之間采用過盈配合,通過加熱漲大后安裝到鼓形齒外側。使用過盈配合主要有兩個目的:其一 ,能夠施加收緊的預緊力,達到增大鼓形齒處壁厚、防止熱處理中發生變形的效果;其二,抱箍平均直徑大于鼓形齒內齒圈,在加熱溫度相同時,抱箍的漲大量略大于鼓形齒內齒圈,需要通過預制過盈量保證抱箍始終與鼓形齒貼合。

為了達到減小或防止熱處理變形的目的,抱箍設計時需要考量三個主要的尺寸參數:

1) 抱箍厚度:圖 5(b) 為抱箍厚度的定義及測量方法,厚度主要影響抱箍施加的抱緊力的大小,壁厚需要大于扁勢面厚度與鼓形齒內齒圈厚度的差值,使得安裝抱箍后的鼓形齒內齒圈總壁厚大于扁勢面處厚度。

2) 抱箍高度:圖 5( c) 為抱箍高度的定義及測量方法,抱箍需要覆蓋鼓形齒端絕大部分的薄壁結構,主要指圖 4(b)中的截面 1 和截面 2,并且抱箍應當延伸至超過扁頭套的位置,以保證抱箍能夠在壁厚較厚的扁頭套處獲得足夠的軸向抗彎能力,否則抱箍易跟隨鼓形齒端整體發生偏斜。

3) 過盈量:過盈量指抱箍與鼓形齒之間的配合過盈量,選值需要考慮消應力退火、堆焊、滲碳戰火過程抱箍的溫升,保證受熱膨脹后抱箍和鼓形齒外側始終貼合,基于此原則可以得到最小過盈量 δ 的計算公式為 :

式中:

α—鋼材的線膨脹系數 ,可以近似為 10-5/ ℃;

Db —抱箍外徑;

Dg —和鼓形齒外徑;

Ta —最高溫度溫度;

T0 —室溫;

w—抱箍厚度;

b—余量系數 ,根據實際情況在 1. 1 ~ 1. 3 之間取值。

抱箍過盈量不易取得過大,需要考慮抱箍裝拆的便捷性。

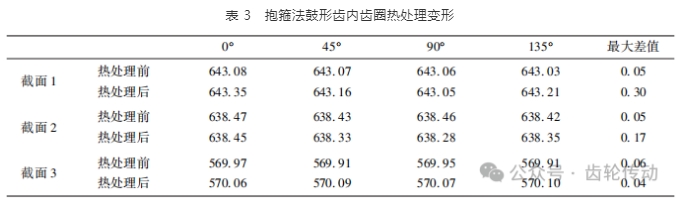

現場實際使用抱箍進行消應力退火的鼓形齒內齒圈變形如表 3 所示。

通過比較四個相位內徑的差值,可以看到內齒圈任存在橢圓變形趨勢,但是相較不使用抱箍時具有明顯減小,截面 1 熱處理前的最大差值為 0. 05mm,熱處理后為 0. 3mm,增大量為 0. 25mm (不使用抱箍時的增大量為 0. 43mm) 減小了 41. 8% 。

截面 2 熱處理前的最大差值為 0. 05mm,熱處理后為 0. 17mm;截面 3 熱處理前的最大差值為 0. 06mm,熱處理后為 0. 04mm。截面 1 和截面 2 的位置發生了顯著的橢圓變形,截面 3 基本未發生變形,對比發現壁厚越薄,橢圓變形越明顯,截面 1 位于鼓形齒處,該處壁厚最薄,變形量最大。

2. 鼓形齒冷矯法

對于已經發生變形的鼓形齒內齒圈,可以使用冷矯的方法。首先使用量棒測量各角度的直徑,找到直徑最大的位置,直徑最小處通常與該位置呈 90°夾角,使用夾具在直徑最大的位置由外向內夾緊鼓形齒,同時使用千斤頂和頂桿在直徑最小的位置由內向外撐緊鼓形齒,并保持一定時間 ,隨后重新檢查各個相位的直徑大小,找到最大、最小直徑并利用上述方法進行冷矯,直至變形量達到期望值。

3. 線切割法

在去除疲勞層時,使用線切割代替機加工,由于線切割不受材料硬化的影響,因此可以不進行消應力退火直接去除疲勞層。但是線切割的效率低,完成扁頭套內孔疲勞層切割需要花費較長的加工時間,通常無法滿足現場的修復周期要求,且線切割的成本較高,比較適合精度要求高、修復時間充裕的場合。

四、結論

通過對進口、國產鼓形齒扁頭套的齒形和精度的測量,以及對修復過程中的經驗總結,本文主要得到如下結論 :

1) 扁頭套的鼓形齒內齒圈對模數和壓力角較為敏感,國產件的齒形與進口件存在差異,是造成鼓形齒燒損的主要原因;

2) 國產件的圖紙精度要求為 6 級,實際加工精度在9 ~ 10 級之間未達到圖紙要求,進口件的實際精度為 4 ~ 6 級,高于高產圖紙要求;

3)扁頭套修復時進行的消應力退火導致的變形與壁厚負相關,壁厚越薄則橢圓形變形越明顯,鼓形齒內齒處變形最為明顯,鼓形齒與扁勢面的過渡位置幾乎不產生變形;

4) 通過在熱處理過程中佩戴抱箍,能夠緩解薄壁處產生的橢圓變形,使用抱箍后鼓形齒處的內徑最大差值由 0. 43mm 降低至 0. 25mm,減小了 41. 8% 。

作者簡介:馬遵農 ,寶山鋼鐵股份有限公司

參考文獻略.