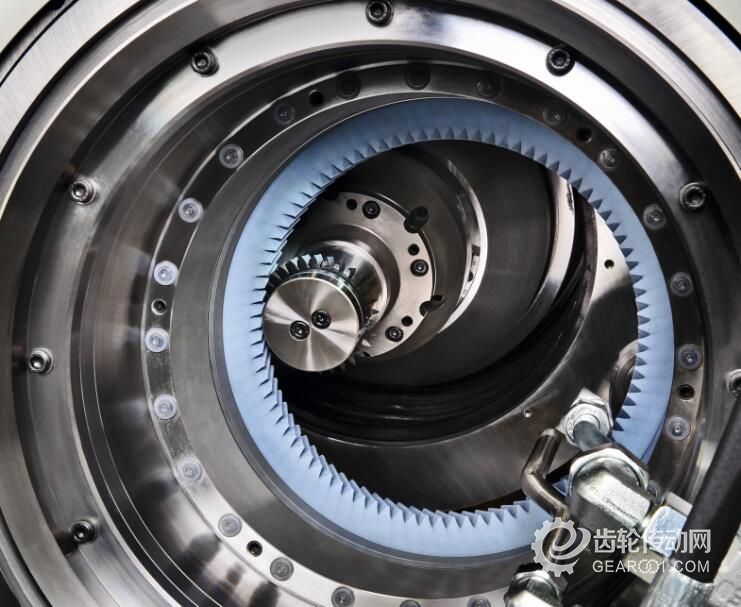

客戶自采購PRÄWEMA的強力珩齒機之日起,便開始了對珩齒設備及工藝的學習與研究。這樣一來,生產的單件成本和齒輪質量會得到不斷優化,并越來越穩定。盡管開始的學習曲線走勢十分陡峭,但是在機床運行幾千個小時后一定會趨于平穩。一個歐洲汽車制造商曾經從中獲益,在采購數臺PRÄWEMA珩磨機五年后,他們運用具有最新工程標準的DVS系統解決方案很大程度地降低了生產成本。

當客戶提出項目要求后,項目會被立即建立起來,旨在結合客戶產品,設計出更新更高效的齒輪熱后精加工工藝。具體來說,目標就是減少工藝成本并提高每天珩磨的齒輪數量。DVS為實施這個項目建立了一個團隊,其中有來自機床制造商PRÄWEMA的設備和工藝工程師,來自刀具系統供應商DVS TOOLING的應用工程師。項目經理Alessandra Pimazzoni是DVS集團慕尼黑分部的大客戶經理。

雙方在客戶工廠舉辦的啟動會議上進行了項目預期和任務分配的交流。會議期間,DVS TOOLING成功說服客戶在機床上試用具有PRÄWEMA專利的VarioSpeedDressing(VSD) 技術。由于客戶機床型號比較新,并且已經為VSD技術做了預留設計,所以PRÄWEMA的工程師能夠在現場進行轉換工作。

與采用金剛輪的傳統修整方法相比,VSD采用帶有成型切削刃的修整刀具。VSD修整刀具由DVS TOOLING特殊研發并采用VSD LaserCut精加工方法制成。切削刃表面的加工結果結構非常均勻,由此產生的非常高的表面質量,會傳輸到修整工藝的珩磨輪和最后的工件上。

DVS系統解決方案的第二部分涉及DVS TOOLING中”PRÄWEMA ORIGINAL”珩磨輪在測試機床上的安裝。PRÄWEMA機床的珩磨輪經由專門研發,具有高性能陶瓷材料,這是此珩磨輪一直以來使用壽命長和加工質量高的原因。DVS TOOLING應用工程師的任務就是將此珩磨輪整合到客戶的工藝中。"

為了保證現場的穩定生產,在整個測試階段,客戶為DVS工程師安排了一名機床操作人員,確保他們可以無障礙進出測量室并為他們提供充足的毛坯件。Pimazzoni女士負責保證項目的進度以及DVS各公司和客戶之間的協調工作。

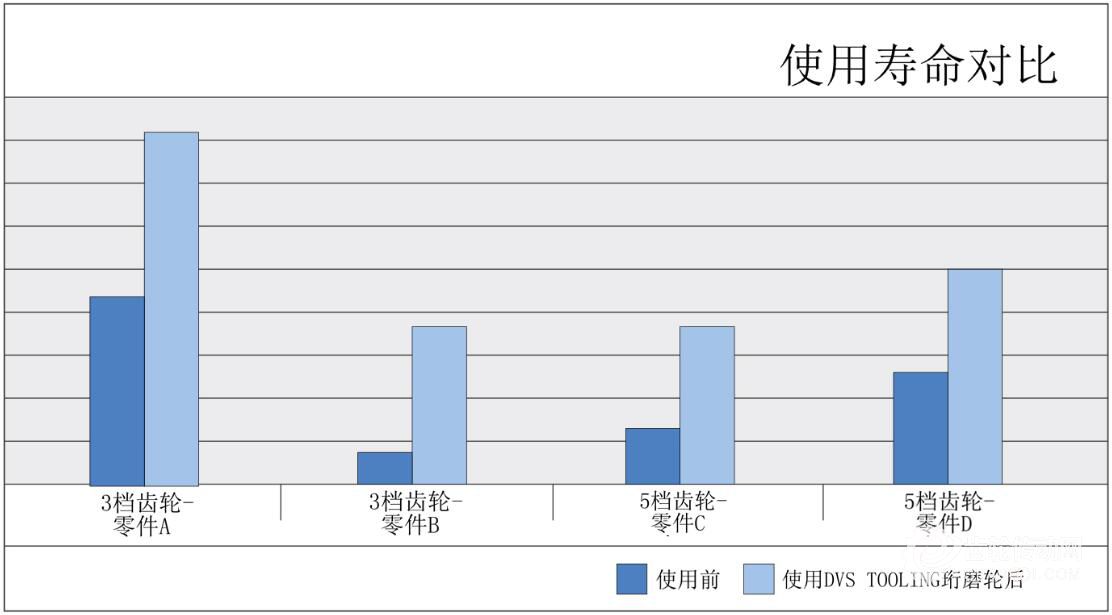

試用一周以后,客戶對加工結果進行了評價。分析發現,由于采用了PRÄWEMA新的修整技術和DVS TOOLING提供的原產刀具,加工節拍、修整周期、使用壽命和刀具成本都有優化。對于單件齒輪而言,刀具修整周期延長了6倍,相應的刀具成本降低了85%。加工另外一種零件時,節拍縮短了5秒,刀具壽命增加了1倍。

回顧該項目,客戶自從采用DVS TOOLING自主生產的修整和珩磨刀具,已經節省了數百萬歐元的成本。因此,整個優化項目對客戶來說無疑是巨大的成功。

PRÄWEMA ORIGINAL

DVS TOOLING的珩磨輪由特殊高性能陶瓷材料制成,并具有高精的加工質量和傳動精度,完美實現與系列齒輪的嚙合,故此省去了在線修整的過程。

由此不但縮短了恢復生產的時間,而且始終將工件的嚙合質量保持在高水平。

另外,PRÄWEMA ORIGINAL的帶齒加工區域外部是另外一層叫做緩沖區的材料。外部區域緩解了加工引起的震動,確保震動不會傳到珩磨頭和機床。