1、序言

在風電增速器中,高速級齒輪扮演著重要的角色,其在增速傳動比、平衡負載,負荷承載方面有著極大的作用,其多數為小模數多齒數高速嚙合,這種結構往往導致其熱處理變形控制的難度加大。滲碳淬火過程中不僅需要控制端面翹曲變形、螺旋角變形,還需要控制橢圓變形及公法線漲量過大,因此對熱處理工藝及工裝要求相當苛刻。在日常生產過程中,采用水平裝爐淬火時,由于工件受到組織應力及熱應力的影響,加之其零件結構特殊性,所以難以控制其錐度、圓度及漲量變形,造成控制難度大。本文對水平裝爐和壓力淬火裝爐兩種方式進行了對比試驗。

2、生產現狀

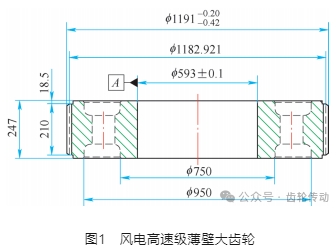

我公司為某風電主機廠制造的雙饋型增速器齒輪箱中高速輪(見圖1),為較小模數多齒數高速嚙合,這種結構往往給其熱處理變形控制造成了很大的難度,薄壁齒輪由于其特殊的結構和工藝要求,在熱處理過程中容易出現變形、開裂和尺寸不穩定等問題。該齒輪材料為18CrNiMo7-6鋼,模數10.1mm,齒數117,重量1475kg,滲碳淬火后齒部硬度要求58~62HRC,心部硬度要求35~45HRC,硬化層深為1.8~2.5mm。

3、工藝及方法

制造流程

高速級薄壁齒輪一般涉及到雙饋增速器機型齒輪箱中高速大齒輪,其主要生產流程為:鍛件正火→粗車→調質→半精車→鏜孔→滾齒→滲碳淬火→精車→磨齒。

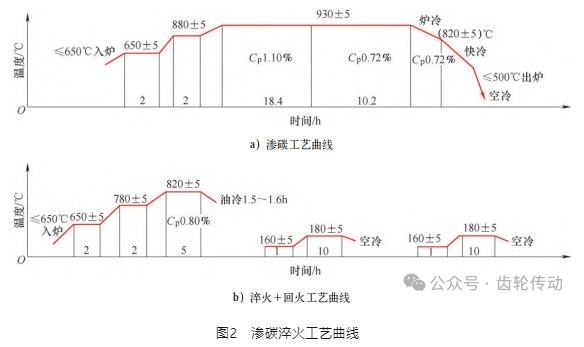

滲碳淬火+回火工藝曲線

滲碳淬火工藝曲線如圖2所示。通過滲碳淬火工藝參數優化,控制加熱溫度、保溫時間和冷卻速度等,可以有效防止零件的形變,并提高產品質量的穩定性。

淬火裝爐方式

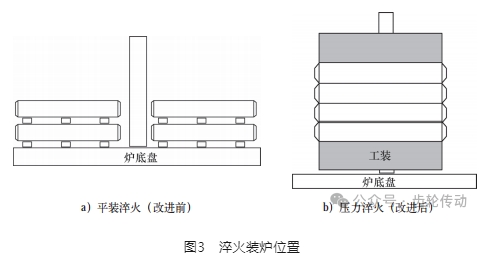

水平淬火裝爐和壓力淬火裝爐兩種方式如圖 3所示。

改進前采用支撐墊塊3點支撐齒輪水平裝卡,改進后的淬火裝爐方式采取高蓄熱、高載荷壓淬工裝,利用3倍齒輪有效截面厚度的載荷重量壓力淬火來控制端面淬火畸變,同時控制零件淬火過程中整個橫截面的相變溫度均勻變化,從而使組織轉變均勻,減小組織應力對淬火變形的影響,利用該工裝進行壓力淬火,將原有單件平鋪3點支撐淬火改為單爐壓淬4件進行淬火。

4、變形分析

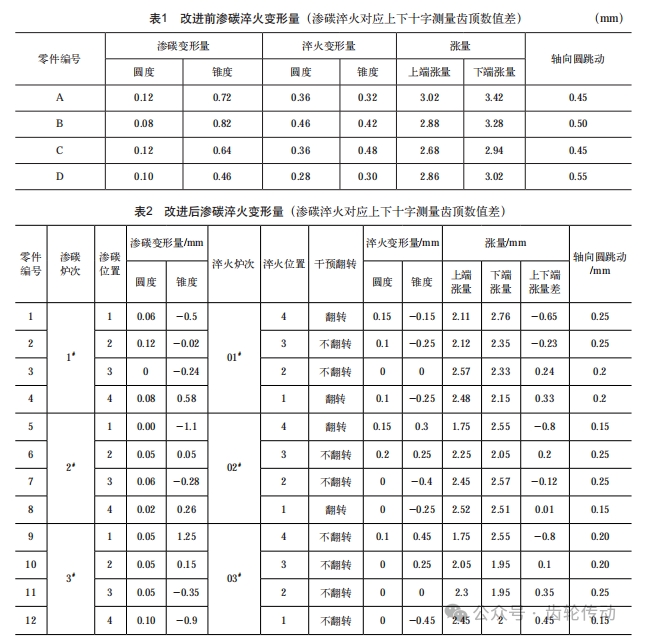

在工藝改進前,對零件編號A~D的工件進行平裝淬火,檢測滲碳淬火變形量,結果見表1。工藝改進后,對零件編號為1~12的工件進行壓力淬火,檢測滲碳淬火變形量,結果見表2。從表1和表2可看出,工藝改進前后工件的滲碳變形量、淬火變形量、漲量及軸向圓跳動參數變化較大,可以明顯觀察到壓力淬火后工件的漲量及軸向圓跳動控制有極大改善,同時發現壓力淬火不同位置方向的淬火漲量不同。

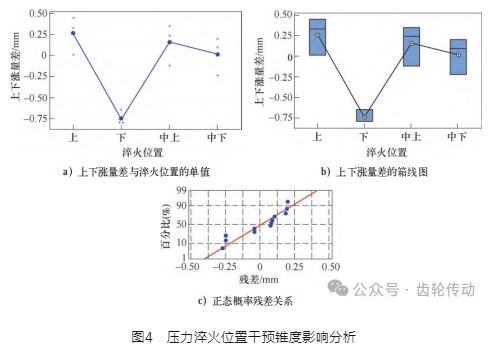

圖4所示為采用壓淬方式下,垂直方向不同壓力淬火位置對錐度影響分析。由圖4可發現,其最下端齒輪錐度差異量大,且上下端變形差異度與上中部3件齒輪相反,可利用此規律合理改善滲碳錐度差異齒輪進行裝卡配爐,有效彌補滲碳錐度變形,最終改善齒輪變形量。

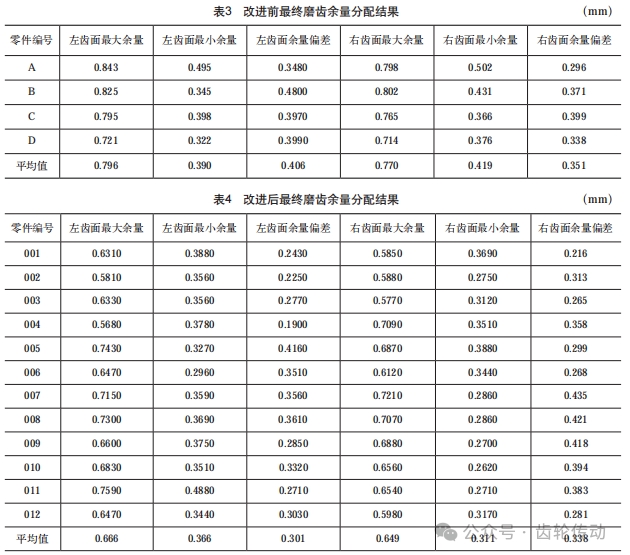

改進前后最終磨齒余量分配數據分別見表3、表4。從表3、表4可看出,淬火裝爐方式改進前其左右齒面磨削余量最大為0.843mm,平均最大余量為 0.770~0.796mm,該齒輪設計滾刀觸角為0.75mm,有齒根出臺風險。采用壓力淬火方式后,左右齒面磨削余量最大為0.743mm,平均最大余量為0.649~ 0.666mm,降低最大磨削量約13.46%。

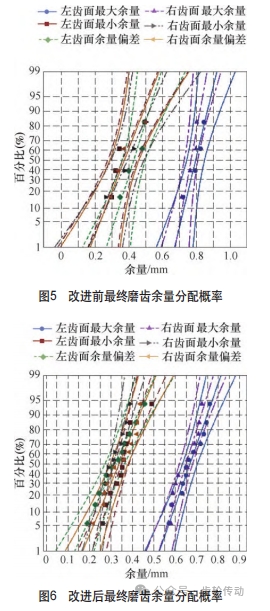

改進前后最終磨齒余量分配概率如圖5、圖6所示。從圖5、圖6可看出,改進后左右齒面最大磨削余量顯著降低,同時左右齒面磨削余量差異度明顯減小,確保了磨削余量滿足觸角的情況下減小磨削燒傷的可能性。

5、結束語

1)高速級薄壁齒輪壓力淬火可以獲得良好的薄壁齒輪淬火變形控制效果,垂直式壓力淬火可減小淬火引起的不平衡熱應力和淬火操作本身產生的相變應力,同時利用其變形規律,合理排布淬火裝爐位置,最大限度地減少此類零件的變形,提高產品質量。

2)通過淬火裝爐方式的改善并結合分析磨齒余量數據,齒輪軸向圓跳動由0.45~0.55mm降低至 0.15~0.25mm,漲量由2.68~3.42mm降低至1.75~ 2.57mm,磨齒余量分配數據顯示齒部畸變減小約 13.46%,極大地提升了后續精車及磨齒效率,實現了高速齒輪淬火精益制造。

參考文獻略.