端面齒輪作為新能源汽車上的核心傳動零件, 在變速器、差速器和傳動軸等裝置中承擔著調整發動機輸出軸轉速、調節不同輪胎間的速度差異以及實現高效轉動傳遞的作用。端面齒輪的主要受載區域位于齒輪端面, 與其他類型的齒輪相比, 具有結構簡單、傳動效率高以及適用于高速高負載等優點。隨著新能源汽車轉速的大幅提升, 普通模鍛和數控加工技術因變形不充分和切斷了材料流線, 削弱了齒強度, 影響其服役性能。端面精壓是成形高性能端面齒輪的有效方法, 相比于傳統閉式模鍛, 雖然可以借助材料分流顯著降低成形力, 但冷溫成形時易導致模具磨損嚴重, 降低模具使用壽命, 因此需要借助有限元模擬技術對成形過程中的載荷、應力和應變等進行分析, 優化端面精壓的工藝方案和工藝參數。

符云龍等利用 Deform-3D 軟件對直齒面齒輪的熱滾軋過程進行數值模擬, 分析了輪齒的成形過程, 以突耳為指標, 考慮溫度、轉速、進給量以及滾軋輪倒角等因素, 利用正交試驗得出了最合理的工藝參數組合。張繼方等借助 DEFORM 軟件和 Archard 模型對齒輪閉式溫鍛成形過程進行模擬分析, 預測了凹模磨損最嚴重區域, 并利用響應曲面法建立了齒輪溫鍛凹模磨損量編碼因子方程, 得到了對應的最優參數組合。VARELA S 等通過旋轉鍛造和傳統工藝相結合的混合鍛造方法制造凈成形齒輪, 實現了局部增量變形, 與傳統機械加工相比, 該方法可以節約 15% 的原材料, 并且所需設備的負荷不到傳統鍛造工藝所需的 50%。分析發現, 成形工藝參數對成形質量、模具壽命和設備噸位等影響顯著, 響應面法不僅可以分析多參數協同作用下的成形規律, 還能得到不同參數的影響顯著順序, 對于齒輪成形的多目標優化具有一定的指導意義。

本文采用 DEFORM-3D 有限元分析軟件模擬端面齒輪的端面精壓成形過程, 選取摩擦因數、成形速度和坯料溫度作為優化參數, 以最大成形載荷及變形均勻系數作為優化目標, 分析了各參數對載荷和變形均勻系數的影響規律, 結合響應面理論, 獲得了合理的工藝參數組合, 能夠為高性能端面齒輪的端面精壓成形和產業化制造提供一定的理論價值和技術支持。

1、建模及仿真

工藝方案設計

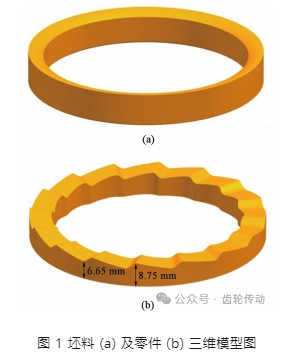

圖 1 為新能源汽車中某型號端面齒輪坯料與零件三維圖, 材料為 GCr15 軸承鋼, 具有高硬度、高耐磨和高疲勞強度等特點。此端面齒輪屬于空心類環形零件, 坯料內外圈半徑分別為 43 和 49 mm, 高度為 11. 5 ~ 13. 5 mm; 端面上有 16 個齒形, 齒頂高 H = 8. 75 mm, 齒根高 h = 6. 65 mm, 齒形高度差為 2. 1 mm。

采用傳統閉式模鍛工藝雖然可以精確成形齒形, 但模具型腔易應力集中開裂且下料精度要求高。基于金屬流動控制原理, 采用端面精壓工藝方案, 不但可以有效降低成形載荷、改善模具受力狀況, 而且可以保證齒形成形精度, 成形后僅齒輪內圈需通過機加工切除多余部分。

有限元建模及響應面試驗設計

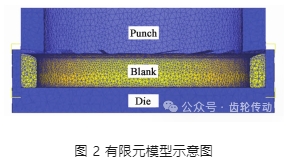

采用 NX12. 0 有限元軟件建立坯料與上下模的三維模型, 以 . stl 格式導入 DEFORM-3D 軟件前處理中。圖 2 為端面齒輪精鍛成形的有限元模型, 在材料庫中選擇 AISI-52100 材料, 由于齒形為主要成形區域, 因此將坯料上半部分網格局部細化, 網格數 15×104 個; 凸凹模材料為 H13 模具鋼, 設置為剛體, 劃分 5×104 個網格。

采用 Design Expert 軟件中的 Box-Behnken Design (BBD) 方法進行響應面試驗方案設計, 并結合實際鍛造情況, 選取摩擦因數 A、成形速度 B 和坯料溫度 C 作為優化變量, 以最大成形載荷 F 和變形均勻系數 α 作為響應目標, 各變量的因素水平在模擬參數中的設置如表 1 所示, 坯料與空氣和模具之間的熱交換系數分別為 0. 02 和 11 N·(s·mm·℃ ) -1 。

其中, 變形均勻系數 α 為齒形變形的均勻程度, 其計算公式如式 (1) 所示。

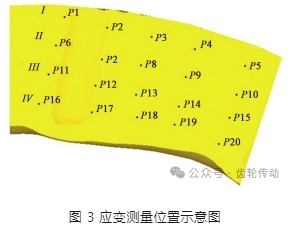

式中: εmax、εmin 和εave 分別為單個齒截面 20 個節點 (圖 3) 的最大、最小和平均等效應變。α 越小, 表明變形越均勻。

2、基于響應面法的參數優化

響應面試驗結果

使用 Design Expert 軟件中的 BBD 方法進行試驗方案設計, 通過 DEFORM-3D 模擬并進行數據處理后獲得到各組參數試驗方案的最大成形載荷與變形均勻系數, 最終試驗方案及模擬結果如表 2 所示。

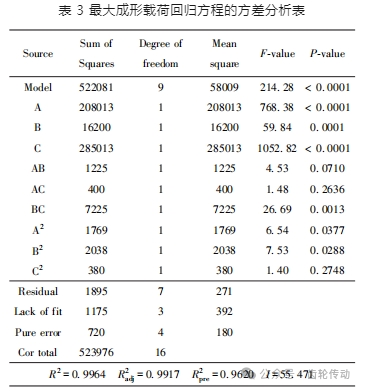

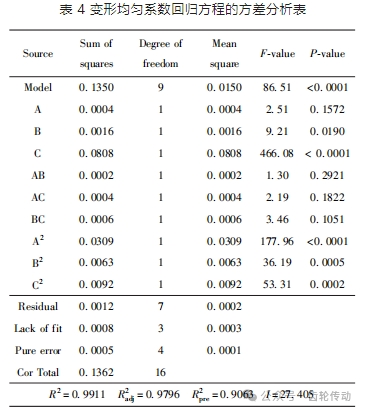

通過方差分析 (Analysis of Variance, ANOVA) 來判斷模型的顯著性和有效行, 方差分析結果及擬合參數信息分別如表 3 和表 4 所示。

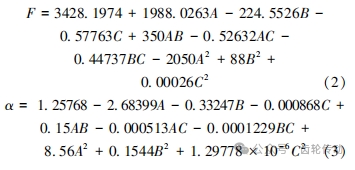

運用最小二乘法對各方案的最大成形載荷和變形均勻系數結果進行擬合分析, 獲得的關于最大成形載荷、變形均勻系數分別與摩擦因數、成形速度、坯料溫度的二階響應面模型分別為:

通過 F 檢驗可知: 二者 P 值均小于 0. 0001 (P< 0. 05 為模型顯著), 說明兩種響應面模型均具有顯著性; 由 F 值可判斷出各因素對最大成形載荷的影響大小依次為: 坯料溫度>摩擦因數>成形速度, 對變形均勻系數的影響大小依次為: 坯料溫度>成形速度>摩擦因數 (F 值越大, 則該因素更顯著); 最大成形載荷和變形均勻系數的復相關系數 R2 分別為 0. 9964 和 0. 9911, 修正的復相關系數 R2adj 分別為 0. 9917 和 0. 9796, 說明各模型的 R2 與 R2adj 吻合較好, 模型的相關性較好, 因此表明響應面模型是有效的; 最大成形載荷和變形均勻系數的響應模型的信噪比 I 分別為 55. 471 和 27. 405 (通常 I>4, 則判斷該模型具有良好的分辨能力), 表明模型具有足夠的分辨能力。

擬合結果分析

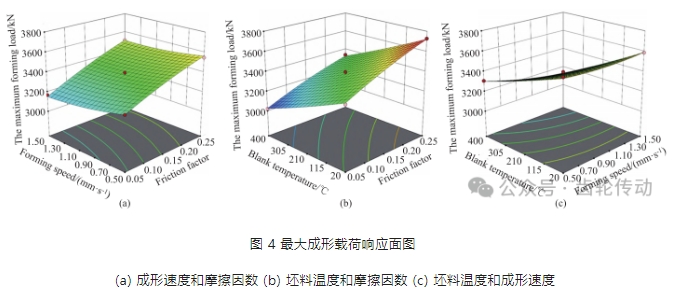

圖 4 所示為最大成形載荷關于不同設計變量的響應面圖。從圖中可以看出, 成形載荷受坯料溫度和摩擦因數的影響較大, 受成形速度的影響很小, 當成形速度保持在中心水平時, 最大成形載荷隨著坯料溫度的升高而顯著降低, 降幅約為 10. 6%, 隨著摩擦因數的減小明顯降低, 但降幅略低, 約為 9. 7%。當摩擦因數為 0. 05、坯料溫度為 400 ℃ 時, 最大成形載荷達到極小值, 此時成形力和模具磨損最小。

圖 5 所示為變形均勻系數關于不同設計變量的響應面圖。由圖可知, 坯料溫度對變形均勻性的影響顯著大于成形速度和摩擦因數, 坯料溫度越高, 變形均勻系數越小, 即齒輪在成形時變形越均勻; 當坯料溫度保持在中心水平時, 變形均勻系數受到摩擦因數和成形速度的影響趨勢一致, 都隨著變量的增加呈現出先減小后增大的趨勢。當摩擦因數保持在中心水平, 成形速度為 1. 5 mm·s-1 、坯料溫度為 400 ℃時, 變形均勻系數達到極小值, 此時齒形變形最均勻。

多目標優化

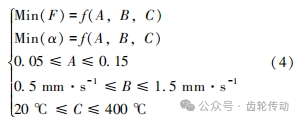

以上驗證了最大成形載荷和變形均勻系數的響應面擬合模型。在端面齒輪成形過程中, 最大成形載荷越小, 在實際生產中所需要的設備噸位越小, 對模具的磨損等損傷也越小; 另一方面, 變形均勻系數越小, 表明齒形在成形時應變分布越均勻, 成形質量越好。因此, 綜合考慮各參數之間的交互影響, 使用響應面模型進行優化, 以找到使目標函數最優化的輸入變量組合。該優化問題可描述為如式 (4) 所示的數學問題。

通過 Design Expert 對其進行求解, 獲得的最優化參數組合為: 摩擦因數 0. 11、成形速度 1. 38 mm·s -1 、坯料溫度 400 ℃ 。按最優參數組合進行仿真, 得到了最大成形載荷和變形均勻系數的數值。在相同優化條件下, 理論優化和數值模擬的最大成形載荷分別為 3060 和 3100 kN, 變形均勻系數分別為 0. 695 和 0. 685。數值模擬與理論優化之間的誤差分別為 1. 31%和 1. 44%, 表明數值模擬與理論優化結果吻合較好。

3、成形過程多物理場分析

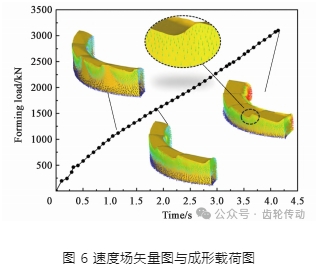

在傳統閉式模鍛成形過程中, 載荷前期變化平緩, 隨著下壓量的逐漸增大, 成形載荷由于縱向飛刺的形成急劇升高, 嚴重影響模具壽命。而本文采用端面精壓工藝, 在端面齒輪鍛壓成形過程中不同下壓量下的速度場矢量圖和成形載荷如圖 6 所示。

由圖可知, 凸模在接觸坯料后, 坯料主要沿軸向發生流動, 變形首先發生在齒形外圓的齒根部位; 隨著凸模下行, 齒形端面逐漸形成, 且由于坯料內部無模具限制, 在齒形充填過程中,坯料沿徑向向內部流動的趨勢明顯增加; 在成形后期, 齒形端面基本成形, 齒形高度逐步增加, 多余金屬徑向流動顯著。由于模具對坯料內徑無約束, 成形載荷始終增長緩慢, 成形較為穩定。

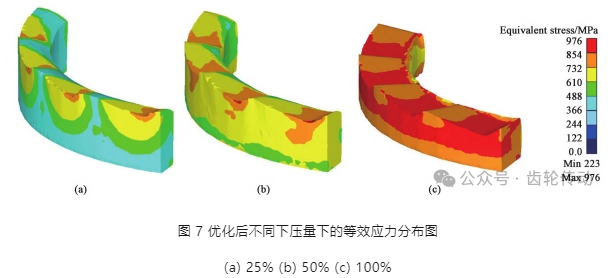

圖 7 為不同下壓量下鍛件的等效應力分布情況。在成形初始階段, 齒根部位優先發生屈服變形, 等效應力由 770 MPa 沿軸向遞減至約 440 MPa; 隨著下壓量增大, 齒形端面的等效應力分布逐漸趨于一致, 齒根處的等效應力始終高于齒頂處, 成形結束時的等效應力分別約為 976 和 870 MPa。

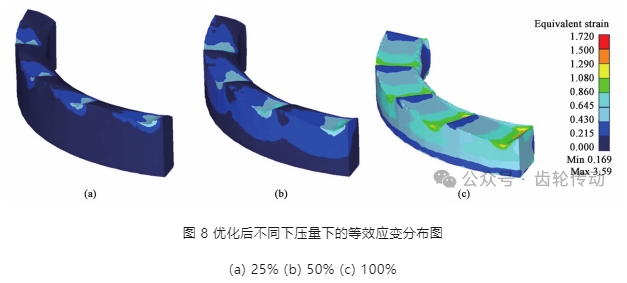

圖 8 為不同下壓量下鍛件的等效應變分布情況。成形初期, 齒根處優先發生塑性變形, 等效應變約為 0. 55, 此時齒頂基本沒有變形; 隨著齒形端面不斷形成, 等效應變自齒根到齒頂、自端面到底面均逐漸增大; 成形結束時, 齒形端面的等效應變約為 0. 54~1. 15, 最大等效應變集中在齒形嚙合處, 鍛件整體在成形過程中發生較為均勻的變形。

成形過程中, 坯料流動方向有序, 無折疊缺陷; 成形結束時, 齒形充填完整, 無明顯應力集中, 無開裂傾向, 齒形端面應變分布比較均勻, 如圖 7c 和 圖 8c 所示, 表明經優化后的工藝參數得到的鍛件成形質量良好。

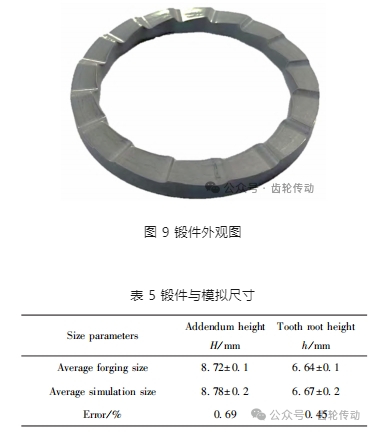

4、試驗驗證

采用上述優化后的工藝參數進行試驗生產, 獲得的鍛件如圖 9 所示, 可見鍛件成形效果良好, 齒形飽滿, 未發現明顯成形缺陷。表 6 為試驗鍛件和模擬鍛件 16 個齒形的尺寸平均值, 齒頂高和齒根高的尺寸誤差分別為 0. 69%和 0. 45%, 表明模擬結果具有可靠性。

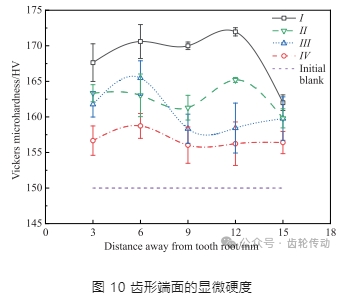

參照圖 3 應變測量位置對鍛件齒形端面進行維氏顯微硬度測試, 測試載荷 500 g, 保壓時間 15 s, 結果如圖 10 所示。齒形外圓的平均顯微硬度約為 (168. 4±3. 9) HV, 明顯高于內圓的顯微硬度, 且隨著距齒根距離的增加, 顯微硬度逐漸降低, 這與齒形端面等效應變的分布規律一致。齒形端面的平均顯微硬度達到 (162. 1±8. 4) HV, 比初始坯料顯微硬度提升了 8. 1%, 表明采用端面精壓成形工藝可以有效提升端面齒輪的力學性能。

5、結論

(1) 基于 DEFORM-3D 數值模擬和響應面法, 選取摩擦因數、成形速度和坯料溫度作為優化參數, 建立了最大成形載荷和變形均勻系數的響應面模型,獲得了最佳參數組合方案: 摩擦因數為 0. 11, 成形速度為 1. 38 mm·s-1 , 坯料溫度為 400 ℃ 。

(2) 優化后工藝參數的模擬結果表明, 坯料流動方向有序, 優先在齒根部位發生塑性變形, 在成形過程中齒形端面的等效應力和等效應變分布均勻性不斷提高, 成形質量良好。

(3) 根據最優工藝參數試驗得到的鍛件成形效果良好, 未有明顯成形缺陷, 且與模擬結果基本一致, 與初始態相比, 此時的齒形端面顯微硬度提升了 8. 1%, 表明經響應面法獲得的最優工藝參數能夠為端面齒輪的端面精壓成形和產業化制造提供一定的理論價值和技術支持。

參考文獻略.