目前國內乘用車變速器齒輪為了達到高標準的 NVH 要求,避免齒面燒傷,普遍采用了強力珩齒的工藝作為齒面的最終加工工藝。實際應用中,由于珩齒切削效率的限制,強力珩齒對毛坯狀態和余量的要求很高,導致在很多零件加工時,難以避免地會出現因磨削阻力的變化引起的不同類型的振動,導致齒面一些帶有固定階次的振幅,反而讓零件的實際 NVH 表現變差,產生很多復雜而不好控制的質量問題。PRAWEMA 是目前國內應用較多的強力珩齒設備,其特有的振動監測系統為 HRI(Hybrid Reactive Index),能夠提升強力珩齒的加工質量。

1、在線振動監控功能的原理

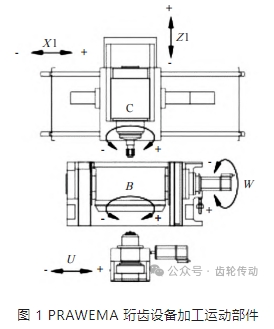

為了采集到設備加工時的振動數據,首先需要在機床的各主要快速運動部件上設置采集點,如圖 1 所示。

PRAWEMA 珩齒設備加工時的 3 個主要運動部件是:

(1)工件回轉軸C 軸,負責工件的夾緊和旋轉。

(2)珩磨頭回轉軸B 軸,負責珩磨砂輪的夾緊和旋轉。

(3)尾座移動軸U 軸,負責尾座的支撐和旋轉。

通過在 3 個軸上布置的振動傳感器,可實現實時數據采集,并通過瞬時測量設備傳遞到 PC 端保存。

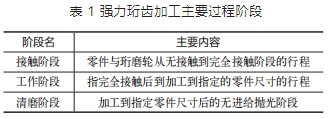

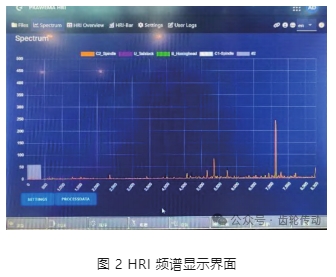

2、強力珩齒的加工過程

強力珩齒工藝是珩磨輪主軸和工件主軸分別通過電主軸驅動,同時通過控制系統實現高度同步,加工過程工件沿軸向往復運動同時工件徑向進給。利用嚙合處的相對滑動,并在齒面間施加一定的壓力來進行磨削加工。表 1 列出了強力珩齒的幾個主要過程階段。

為了便于針對不同加工階段的數據進行篩選分析,在振動采樣時分別賦予一個數值代碼,不同數值代碼代表了不同的加工階段,表 2 列出了幾個主要加工階段的代碼。

正是由于珩磨過程中的應力和切削率低的特點,在加工過程中容易由于應力的周期性變化產生共振,進而導致零件表面呈現出周期性的紋理變化,從而導致齒輪在嚙合時產生噪聲。

3、HRI 系統的應用

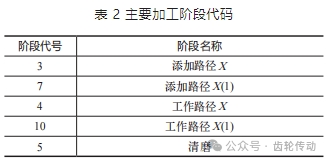

HRI 頻譜界面

HRI 的頻譜界面采用實時監控畫面,如圖 2 所示,其中橫坐標為頻率 / 階次,可通過設定按鈕進行切換,兩者的換算關系是:

式中:f——頻率,單位 Hz;O——階次;n——軸轉速,單位 r/min。

縱坐標為對應頻率 / 階次的振幅幅值,單位為 mg,圖形通過不同的顏色顯示不同的軸的實時振幅曲線。

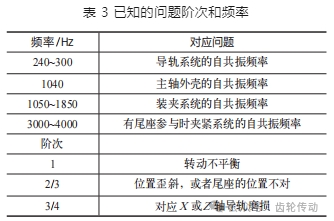

對于機器而言,其運動過程中必然存在一些固有的特征階次和頻率,表 3 列出了根據經驗分析得出的部分已知的問題頻率和階次,便于使用者在分析解決問題時參考。

HRI analyze+ 的界面

HRI 系統針對加工時不同階段的振動數據進行了采集和保存,數據以 CSV 格式存儲在 PC 端,HRI analyze+ 提供了針對 CSV 文件的多種查看方式,可通過表格、曲線和色階譜線的方式進行分析。

CSV 文件可以通過路徑 :\……\HRIdata 文件夾進行獲取,包含以下子文件夾:

HriDebugLog 文件夾包含每一個工件隨時間變化的加工過程參數。

HriLog 文件夾包含每一個零件的 HRI 數據總覽。

HriFFTlog 文件夾包含每一個工件的各階段的頻譜數據,該文件是分析加工的振動的頻率的數據,以下簡稱 FFT 文件,后面將重點介紹本文件的分析方法。

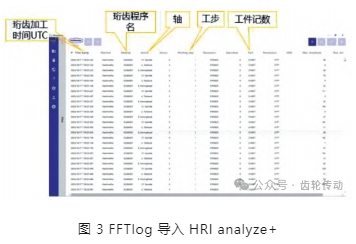

FFT 文件名稱采取固定的方式生成,包含了程序代號、加工時間、零件代號、軸號和工步。

HriFFTlog 文件列表

FFTlog 文件導入到 HRI analyze+ 后如圖 3 所示,每組 FFT 文件包含了近 2 h 的所有零件數據,可通過時間或者工件記數標簽找到需要分析的數據段。

1. FFT 數據的篩選

因原始導入的 FFTlog 包含了所有的數據,分析時往往不需要對全過程所有零件和所有軸進行分析,通過過濾選項,可以篩選出對于零件加工質量影響最大的軸和階段,一般情況下,選擇決定齒面最終形態的工作路徑(階段 4 和 10)和清磨(階段 5)進行分析。

2. 生成光譜圖

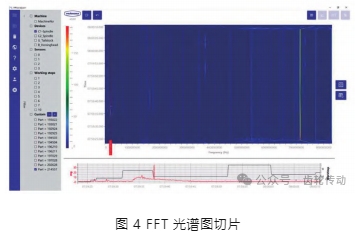

完成篩選后的數據依然是以列表的方式顯示,為了更加直觀地發現加工過程的異常,還需將列表數據轉換為光譜圖形式顯示。圖 4 通過顏色從淺到深的色差,可以更便捷地看到一些特征頻率和加工過程中出現高幅值的區間。

3. 對光譜圖進行切片分析

為了更加詳細地看到高振動幅值區域的階次和發生階段,可以選擇對光譜圖進行切片,切片圖如圖 4 所示,右下角紅色曲線代表切片階次的振動曲線,黑色曲線代表對應的階段。

HRI 和 HRI analyze+ 在實際加工中的應用

1. 故障階次和階段的確定

舉例:某珩齒設備出現加工后零件齒 S 形,對比分析頻譜發現,相比于零件合格時期的狀態,本次故障時 32 ~ 36 階次在工作路徑存在明顯振動,已知高幅值振動區域后,為了判定該位置是否異常,可對比同一種工況下正常零件的光譜圖,如圖 5 所示,對比正常零件頻譜,在同位置未發現振動,該階次換算成頻率為 3081~ 3466 Hz,根據表 3 的經驗,該頻率為尾座參與時夾緊系統的共振,重點排查工裝與尾座的同軸度,經過重新校準精度,問題得到解決。

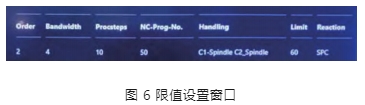

2. 故障預防

為了預防今后再次發生同樣問題,可以在監控窗口進行限值設置和抽檢超過設置限值的零件。如圖 6 所示,對于階次(2±2),珩齒階段 10,工件軸C 如超過 60 mg 振幅,零件將被送往抽檢區域,提示操作者該零件存在風險,需進行檢測,此舉可以有效避免風險零件的流出。

4、結語

本文只介紹了 PRAWEMA 強力珩齒設備振動分析的通用過程,這項工作在實際應用中是一個經驗和數據積累的過程,因為所有的設備運行時必然存在振動,而判定哪些振動是正常的、哪些是異常的,需要大量檢測數據的積累,其影響因子也是復雜多變的,文中提到的對比分析法是最快捷有效的。本文介紹的振動監控系統和分析方式,對于其他齒形精加工(如磨齒)設備利用振動監控進行故障分析也有參考價值。

參考文獻略.