蝸桿砂輪磨齒工藝是齒輪加工常用的一種精加工方法,一般情況下,用磨齒砂輪作為磨具來磨削已經粗加工出的齒輪齒面,是齒輪齒面淬硬后消除熱處理變形并進一步提高齒輪精度、改善齒面粗糙度的主要方法。

一汽 DCT400 偶數軸 C 齒熱后精加工,采用蝸桿砂輪進行磨齒加工,使用金剛石滾輪對砂輪齒形及外徑進行修正,保證砂輪的加工精度。

1、C 齒磨齒問題及分析

C 齒是六檔齒輪,屬于高速檔齒輪,對齒面精度要求高,尤其是對齒面波紋度ffa 要求更嚴格,有時齒面在磨齒加工時,因齒面的波紋度出現波動,導致 DCT400 偶數軸裝箱測試時,測試臺反饋六檔測試有異響,測試無法通過,通過偶數軸檢測及報告分析,最后確認為 DCT400 偶數軸 C 齒精度異常造成異響。

DCT400 偶數軸檢測方式

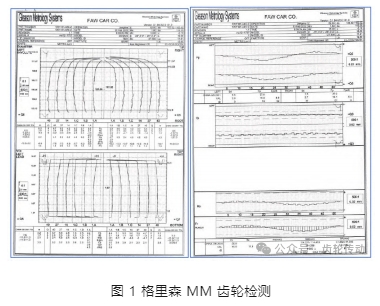

DCT400 偶數軸 C 齒使用的格里森 MM 齒輪檢測中心,對工件按 90°分度共選 4 個齒進行檢測,普通檢測報告包含 23 項檢測參數,評價齒形齒向的有 16 項,其中最常用到的有 9 項,如圖 1 所示。

檢測報告分析

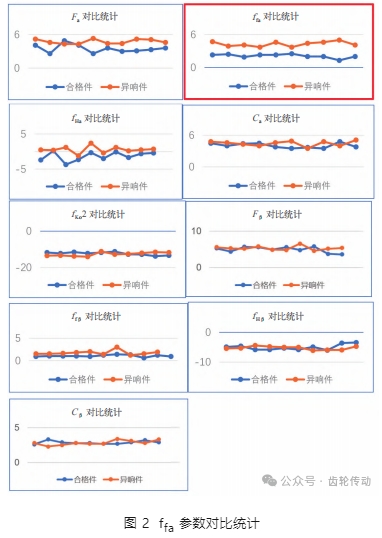

ffa 是齒形形狀偏差,用以評價齒形平滑程度,數值越小,越平滑,精度越高。針對評價齒形齒向的 9 項參數,“異響件”與“合格件”各選 10 件,進行對比。可以看到ffa 參數存在明顯差異,如圖 2 所示。

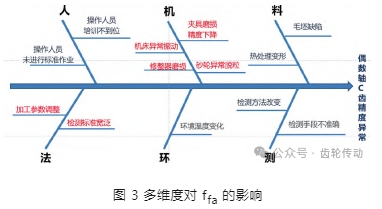

2、分析人、機、料、法、環、測等對ffa 的影響因素

通過分析人、機、料、法、環、測,我們發現夾具磨損精度下降、機床異常振動、砂輪異常脫粒和檢測標準寬泛等是可能的影響因素,如圖 3 所示,分別采取措施以期解決問題。

加工參數調整

調整砂輪轉速從 55 m/s 調整至 50 m/s,調整進給從 140 mm/min 調整至 100 mm/min(最后精加工兩刀),調整后首件 MM 檢測結果顯示ffa 從 4.1 提高到 3.5,但總成測試后仍有異響產生,因此調整加工參數并不能有效解決問題。

法:檢測標準寬泛

異響件齒輪檢測報告所有參數全部合格,但仍有異響件流出,確認檢測標準寬泛是流出源。

機:夾具磨損精度下降

經排查,發現夾具本體與漲套接觸部位已出現磨損,磨損痕跡最深處 0.02 mm,會影響夾緊效果,導致加工時異常振動,進而影響ffa 數值。

機:砂輪異常脫粒

我廠所有工件磨齒使用的都是“德國泰利來”品牌剛玉砂輪,且砂輪入廠時為光板狀態(通用),我廠根據生產需求隨機開槽為特定工件專用砂輪,排查同批次其他工件,未出現ffa 異常的問題,故基本排除砂輪脫粒性能的影響。

機:修整器磨損

我廠所有工件磨齒使用的都是“德國 KPP”品牌修整器,排查同批次其他工件,未出現ffa 異常的問題,更換新修整器后加工檢測結果,ffa 沒有大的變化。

機:機床異常振動

經排查發現,機床切削油供油電機噪聲較大,車間反饋近期噪聲明顯增大,振動大于從前。仔細檢查發現磨齒機Y 軸、Z 軸絲杠軸承有間隙,基本可確定電機異常導致機床異常振動及軸承有間隙是真因之一。

3、效果確認

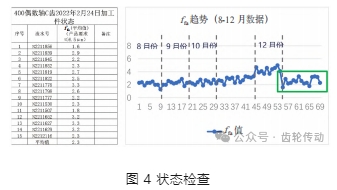

采取措施調整后,經過驗證,偶數軸 C 齒的磨齒加工精度ffa 恢復到以前的正常加工狀態,最大值小于 3.5 μm,滿足裝箱要求,如圖 4 所示。

4、結論

經分析,導致此次 DCT400 變速器偶數軸ffa 異常的主要原因是夾具磨損、機床異常振動、磨齒機Y 軸及 Z 軸絲杠軸承有間隙。采取的調整措施包括:

(1)定期檢測機床及夾具精度 , 發現異常及時處理。

(2)增加檢測頻次將 MM 檢測裁砂輪的首件調整為 MM 檢測裁砂輪的首尾件。

(3)提高齒面ffa 的加工要求,由 6.5 μm 提升為 3.5 μm。

(4)在砂輪及修整器使用壽命剩余 1/4 時,應增加機床、夾具及工件的檢測頻次,因砂輪及修整器后期精度會有所下降,這時機床及夾具精度出現不合格或在邊緣狀態,也會導致在磨齒加工時齒面ffa 出現不穩定現象。

參考文獻略.