最近幾年,純電動汽車得到了政府和人們的高度關注,許多新型技術也隨之而來。其中快速傳動結構效率的集成電驅動系統(tǒng)儼然成為汽車相關領域研究的熱點,國內外知名的企業(yè)和研究機構都在著重研究這方面,并且取得了不小的進展。

本文主要解決差速集成裝置的設計研究,并通過仿真測試對其整車的動力、經(jīng)濟性影響,是否滿足整車的工況,試驗驗證了所設計的集成驅動系統(tǒng)結構方案的合理性,實現(xiàn)了集成驅動系統(tǒng)的目的。

1、集成式差速器的總體方案設計

根據(jù)項目設計需求,選取市面上成熟車型進行參考,匹配成熟電機、電池、設計匹配差速集成裝置。

設計的難點為差速器內部結構設計,以及如何將動力均勻的分配到驅動輪。本文就差速集成裝置設計予以說明。

減速器傳動機構方案

主減速器的傳動方案主要為四種:

1)螺旋錐齒輪傳動

2)雙曲面齒輪傳動

3)圓柱齒輪傳動

4)蝸輪蝸桿傳動

一級圓柱齒輪減速器,通過主減速器主動齒輪和主減速器從動齒輪帶動差速器,以達到汽車正常行駛的目的。具體如圖 1 所示。

差速器原理

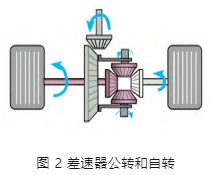

差速器工作原理是通過傳動軸帶動主動齒輪轉動,從而使環(huán)齒輪轉動,帶動半軸轉動。在汽車平穩(wěn)直線行駛時,行星齒輪不轉動,兩個驅動輪的轉速相同 , 左右側齒輪的轉速也相同 , 中間的行星齒輪不自轉 , 只在左右側齒輪之間公轉。在汽車轉彎時,在行星齒輪的轉動下,改變汽車的行駛方向,從而完成汽車的轉向工作。相比其他差速器,該裝置具備結構簡單,行駛平穩(wěn)等特點。

按結構不同劃分,差速器主要分為四類:

1)齒輪式,汽車上大多數(shù)采用的是對稱錐齒輪式差速器 , 具有結構簡單、質量小等優(yōu)點。

2)凸輪式,比較常見的是滑塊齒輪式差速器, 是一種高摩擦自鎖差速器, 結構緊湊、質量小、但結構較復雜。

3)蝸輪式,是一種高摩擦自鎖差速器, 這種差速器結構復雜, 制造精度高, 所以應用不是很廣泛。

4)牙嵌式,牙嵌式是自鎖式差速器的一種, 工作可靠, 使用壽命長, 鎖緊性能穩(wěn)定 , 制造也不是很復雜。

通過上述比較,選擇對稱式錐齒輪差速器。

差速器直齒錐齒輪計算

計算如表 1 所示。

2、仿真測試

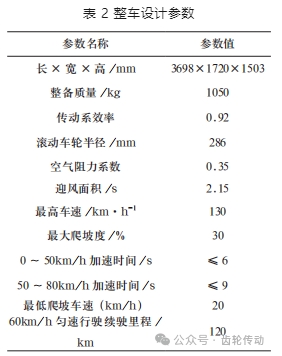

整車設計參數(shù)如表 2 所示。

汽車動力仿真模型的建立,如下圖 3 所示。

參考實車行駛狀態(tài)建立仿真模型,模型主要體現(xiàn)駕駛循環(huán)道路、車輛狀態(tài)、動力總成及負載、電源總線以及能量存儲裝置。

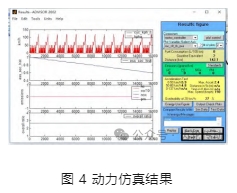

確定輸入的參數(shù)正確之后,出來的結果是關于電機和電池工況的放電和汽車速度、續(xù)駛里程、爬坡度的仿真結果。如下圖 4 所示。

通過此圖可知,汽車 0km/ h ~ 50km/h 的加速時間為 5.9s,50km/h~80km/h加速時間為 4.8s。仿真最高速度為 150m/s,大于設計值 130m/s,表明電機的峰值功率和電池的最大放電功率滿足車輛行駛要求。綜合以上信息,車輛的動力總成選型匹配滿足汽車的正常行駛及續(xù)駛里程設計要求。

3、結論

經(jīng)過以上設計及試驗驗證可得到以下結論:

1、差速集成的選擇需要綜合考慮電機、電機端連接、電池以及車輛的用 途。

2、設計選形過程中要綜合對比各種傳動方式的優(yōu)缺點,選擇最合適的傳動方式。

3、經(jīng)過驗證,此結構簡單,適用于日常通勤的乘用車輛。

參考文獻略.