近年來,隨著國防軍工、航空航天、生物工程和醫(yī)療器械等高端技術(shù)領(lǐng)域需求的快速增長,機(jī)械制造業(yè)正朝著精密化、微細(xì)化、柔性化以及智能化方向發(fā)展,這對(duì)加工制造的水平提出了更高要求。集機(jī)、光、電、控制等多學(xué)科融合的超精密微細(xì)加工技術(shù)代表了加工制造的最高水準(zhǔn),其不僅與國防工業(yè)和高新技術(shù)的發(fā)展密切相關(guān),還決定了國家在激烈國際競(jìng)爭(zhēng)中的話語權(quán),因此,世界各國對(duì)此都十分重視。

超精密微細(xì)加工技術(shù)的進(jìn)步很大程度上依賴機(jī)床行業(yè)的發(fā)展,經(jīng)過三十多年,我國機(jī)床行業(yè)已具備相當(dāng)規(guī)模,但國內(nèi)機(jī)床產(chǎn)業(yè)大而不強(qiáng),機(jī)床產(chǎn)品主要集中在低、中端領(lǐng)域,高檔數(shù)控機(jī)床產(chǎn)品仍主要依賴進(jìn)口,競(jìng)爭(zhēng)力相對(duì)較低,尤其是作為國家戰(zhàn)略制造裝備的超精密加工機(jī)床的技術(shù)水平十分薄弱。《中國制造2025》將高檔數(shù)控機(jī)床提升到需要大力發(fā)展的戰(zhàn)略高度。

機(jī)床被譽(yù)為“工業(yè)母機(jī)”,是整個(gè)裝備制造業(yè)生產(chǎn)的核心基礎(chǔ)。超精密加工機(jī)床科技含量和精密程度高,在精密微小復(fù)雜自由曲面加工方面具有顯著優(yōu)勢(shì)。雖然國內(nèi)很多機(jī)床企業(yè)也能生產(chǎn)五軸聯(lián)動(dòng)機(jī)床,但核心部件仍需外購,在眾多核心技術(shù)領(lǐng)域仍是空白。

制約我國機(jī)床水平提高的因素有很多,一是基礎(chǔ)科學(xué)方面,材料性能不達(dá)標(biāo),生產(chǎn)工藝不完善,結(jié)構(gòu)設(shè)計(jì)不合理,使得零部件性能達(dá)不到要求,可靠性差;二是控制、測(cè)量技術(shù)方面,國內(nèi)現(xiàn)有的機(jī)床運(yùn)動(dòng)模型與機(jī)床系統(tǒng)的兼容性、通用性差,傳感器靈敏度低,測(cè)量裝置精度低,限制了機(jī)床自身的精度。攻克高端數(shù)控機(jī)床的“卡脖子”技術(shù)、徹底解決核心技術(shù)的“阿喀琉斯之踵”是我國機(jī)床行業(yè)乃至整個(gè)制造業(yè)由大變強(qiáng)的必經(jīng)之路。

2 超精密加工機(jī)床

目前將加工精度0.1~0.01μm、加工表面粗糙度0.04~0.005μm的加工稱為超精密加工。超精密加工機(jī)床是實(shí)現(xiàn)超精密加工的首要基礎(chǔ)條件,而超精密機(jī)床的精度指標(biāo)尚無統(tǒng)一標(biāo)準(zhǔn),工業(yè)界達(dá)成的共識(shí)是參照20世紀(jì)90年代由美國Union Carbide公司、Moore公司和美國空軍兵器研究所等制定的“POMA”計(jì)劃,將進(jìn)給分辨率達(dá)到0.005μm、主軸回轉(zhuǎn)精度達(dá)到0.02μm、定位精度達(dá)到0.05μm、直線度精度達(dá)到0.02μm、綜合精度達(dá)到0.1μm的機(jī)床稱為超精密加工機(jī)床。

從國家戰(zhàn)略的角度來看,掌握超精密加工核心技術(shù)能引領(lǐng)高端加工制造業(yè)的發(fā)展,并在激烈的國際競(jìng)爭(zhēng)中取得先機(jī)。因此世界各國從上世紀(jì)開始紛紛布局,制定戰(zhàn)略來重點(diǎn)發(fā)展超精密加工技術(shù),如上世紀(jì)50年代開始,美國出于在航天、國防等領(lǐng)域發(fā)展需求,率先開始超精密加工技術(shù)的研究,20世紀(jì)80年代,美國軍方制定了“先進(jìn)制造技術(shù)開發(fā)計(jì)劃”,英國先后制定了“NION國家納米技術(shù)計(jì)劃”、“LINK納米計(jì)劃”,日本制訂了“ERATO先進(jìn)技術(shù)探索研究計(jì)劃”等。美、英、日、德、瑞士等國家對(duì)超精密加工技術(shù)研發(fā)的持續(xù)投入也加速了其在民用領(lǐng)域的產(chǎn)業(yè)化進(jìn)程,上世紀(jì)80年代開始,美國的摩爾(Moore)、普瑞斯泰克(Precitech),日本的芝浦(Shibaura)、發(fā)那科(Fanuc),德國吉德曼(Gildemeister)等企業(yè)陸續(xù)推出了超精密加工機(jī)床,并開始投入民用產(chǎn)品制造,逐步實(shí)現(xiàn)了超精密加工機(jī)床的商品化,但在這一時(shí)期大部分超精密加工機(jī)床為專用機(jī)床。從90年代開始,超精密加工機(jī)床的核心技術(shù)(例如檢測(cè)系統(tǒng)、控制系統(tǒng)、驅(qū)動(dòng)系統(tǒng)、精密導(dǎo)軌與軸承等)已逐漸發(fā)展成熟,并且汽車、相機(jī)、光學(xué)儀器等商品的普及極大提高了人們對(duì)超精密加工技術(shù)的需求,從而促使超精密加工機(jī)床成為民品領(lǐng)域較為常見的加工設(shè)備。

1980年,美國摩爾(Moore)公司開發(fā)的M-18AG型超精密非球面加工車床引領(lǐng)超精密加工技術(shù)進(jìn)入亞微米級(jí),該機(jī)床采用氣浮導(dǎo)軌、空氣靜壓軸承、空氣隔振彈性支承以及優(yōu)質(zhì)鑄鐵床身,并配備雙頻雙坐標(biāo)激光測(cè)量系統(tǒng)及恒溫系統(tǒng),使得加工精度可達(dá)0.3μm,加工直線度可達(dá)0.5nm/mm,加工表面粗糙度低至7.5nm。隨后該公司先后推出了以Nanotech 250UPL、350UPL、500FG為代表的超精密加工設(shè)備,其中,三軸超精密加工機(jī)床Nanotech 250UPL(見圖1a)采用模塊化設(shè)計(jì),可以將B旋轉(zhuǎn)軸和Y直線軸進(jìn)行拆卸更換,其X,Z直線軸行程為200mm,回轉(zhuǎn)半徑最大可達(dá)125mm,通過配備超精密伺服車削系統(tǒng),使得最小分辨率達(dá)到0.01nm,加工表面粗糙度小于2nm,面形精度小于0.1μm;五軸數(shù)控機(jī)床Nanotech 350FG可以進(jìn)行超精密磨削和單點(diǎn)金剛石車削,其直線軸采用液體靜壓導(dǎo)軌,穩(wěn)定性高,使得直線軸最小分辨率達(dá)到0.034nm,重復(fù)定位精度300nm,主軸徑向和軸向跳動(dòng)量小于13nm,重復(fù)定位精度±1arc/s,如圖1所示。

為滿足國防需求,從20世紀(jì)60年代起,美國開始了超精密加工機(jī)床的研究歷程,美國勞倫茲實(shí)驗(yàn)室(LLNL)先后開發(fā)了DTM-1、DTM-2超精密加工機(jī)床,并于1983年成功研制出DTM-3臥式大型超精密光學(xué)加工車床,其刀架采用摩擦驅(qū)動(dòng),配備液體靜壓導(dǎo)軌和軸承,并搭載激光干涉儀,使得加工精度可達(dá)13nm,加工表面粗糙度達(dá)到7.6nm。

圖1 Nanotech 系列超精密加工機(jī)床

20世紀(jì)80年代,美國率先開始進(jìn)行激光核聚變研究,為制造超大型激光器(NIF)所需的大口徑光學(xué)元件,美國國防部投資1300萬美元成功研制出大型光學(xué)元件超精密金剛石切削車床LODTM,其加工直徑可達(dá)Φ1.625m,如圖2所示,該機(jī)床具備快速電致伸縮微進(jìn)給裝置(FTS)、激光在線測(cè)量系統(tǒng)、空氣隔振系統(tǒng)和超高精度溫度控制系統(tǒng),在1.6m的加工范圍內(nèi)徑向加工誤差28nm,直線度誤差小于0.025μm,加工表面圓度和平面度小于12.5nm,加工表面粗糙度小于4.2nm,代表了超精密加工的最高水平。

圖2 LODTM立式大型光學(xué)金剛石車床

英國Cranfield精密工程研究所(CUPE)是歐洲超精密加工高水平的代表,也是世界精密工程研究中心之一,其在1991年為加工X射線太空望遠(yuǎn)鏡鏡筒而研制的OAGM2500大型六軸數(shù)控超精密磨床(見圖3)配備了精密數(shù)控驅(qū)動(dòng)系統(tǒng)和雙頻激光測(cè)量系統(tǒng),該系統(tǒng)X,Y軸最大行程為2500mm,Z軸最大行程為610mm,X,Y軸配備液體靜壓軸承,Z軸和專用探測(cè)頭采用空氣軸承,平面加工精度可達(dá)1μm,加工表面粗糙度可達(dá)2nm。為了滿足車削和研磨的使用要求,CUPE于1991年又成功研制出Nanocentre250、Nanocentre600等多款非球面零件超精密加工機(jī)床,該系列機(jī)床通過配備高剛度的液體靜壓軸承和伺服驅(qū)動(dòng)系統(tǒng),最小分辨率可達(dá)1.25nm,加工表面粗糙度小于10nm,面形精度小于0.1μm。

圖3 OAGM2500大型超精密磨床

美、英研制的DTM-3、LODTM和OAGM2500三臺(tái)機(jī)床代表了超精密加工的世界最高水平。相較于美、英等國,日本的超精密加工技術(shù)起步較晚,但發(fā)展迅猛,其發(fā)展路徑與美、英相比明顯不同,日本超精密加工的研究主要針對(duì)民用產(chǎn)品,如精密測(cè)量儀器、醫(yī)療器械、微電子以及光學(xué)元件等,這種研究方向也決定了日本的超精密加工機(jī)床具有小而精的特點(diǎn)。20世紀(jì)90年代,日本東芝機(jī)械成功研制的ULG-100A(H)超精密非球面復(fù)合加工機(jī)床,通過同時(shí)控制兩個(gè)旋轉(zhuǎn)軸(刀具軸和工件軸)可以實(shí)現(xiàn)非球面光學(xué)透鏡模具的切削和磨削加工,其X軸(刀具軸)最大行程150mm,Z軸(工件軸)最大行程100mm,由于配備了空氣靜壓軸承和高精度位置反饋光柵,使得旋轉(zhuǎn)軸分辨率可達(dá)10nm。豐田工機(jī)研制的具有車、磨復(fù)合加工功能的AHN05、AHN10、AHN60-3D等超精密加工機(jī)床可以實(shí)現(xiàn)3D自由曲面的超精密切削、磨削加工,通過配備無鐵心直線電機(jī)、頻閃儀、亞微米精度光柵等,使得加工表面粗糙度可達(dá)16nm,表面精度可達(dá)0.35μm。

除美、英、日外,德國、瑞士等國家在超精密加工領(lǐng)域也在不斷加大投入,均進(jìn)入了世界第一梯隊(duì)。

3 超精密加工機(jī)床典型結(jié)構(gòu)

超精密加工機(jī)床的類別與普通機(jī)床相似,可以從不同角度進(jìn)行劃分:按照通用程度可劃分為通用型和專用型,如普通超精密加工車床、磁盤超精密加工車床等;按照加工工藝方法可分為超精密加工車床、超精密加工銑床、超精密加工磨床、超精密拋光機(jī)床以及超精密復(fù)合加工中心等;按照設(shè)備的復(fù)雜程度,超精密加工機(jī)床可以從兩軸擴(kuò)展到五軸。

3.1 兩軸聯(lián)動(dòng)超精密加工機(jī)床

兩軸聯(lián)動(dòng)超精密加工機(jī)床是結(jié)構(gòu)最簡單的超精密加工機(jī)床,如臥式超精密車床、超精密飛切機(jī)床等。圖4為Precitech公司研制的Nanoform L1000兩軸聯(lián)動(dòng)超精密車床。

圖4 Nanoform L1000兩軸聯(lián)動(dòng)超精密車床

其X,Z直線軸呈T形安置在機(jī)床底座上,主軸布置在X軸導(dǎo)軌上,刀具則布置在Z軸導(dǎo)軌上,在X,Z直線軸的相互配合下,同時(shí)在主軸的旋轉(zhuǎn)帶動(dòng)下,利用高精度圓弧刃金剛石刀具可實(shí)現(xiàn)非球面曲面等回轉(zhuǎn)類零件的超精密加工,該機(jī)床直線軸采用靜壓油軸承導(dǎo)軌,配合對(duì)稱的直線電機(jī)布置,可實(shí)現(xiàn)0.01nm的編程分辨率,其加工表面粗糙度<1.25nm,形狀精度<0.125μm。

用于大口徑KDP晶體拋光的超精密單點(diǎn)金剛石飛切機(jī)床是一種可實(shí)現(xiàn)納米級(jí)超精密切削加工的兩軸聯(lián)動(dòng)超精密加工機(jī)床。哈爾濱工業(yè)大學(xué)研制的超精密單點(diǎn)金剛石飛切機(jī)床的結(jié)構(gòu)如圖5所示,在進(jìn)行飛切加工時(shí),工件固定在工作臺(tái)上,通過調(diào)節(jié)Y軸預(yù)先設(shè)定好切削深度,Z軸以低速緩慢進(jìn)給的方式移動(dòng),主軸驅(qū)動(dòng)飛切盤從而帶動(dòng)刀具對(duì)工件進(jìn)行切削加工。所有運(yùn)動(dòng)軸均采用空氣靜壓軸承支撐,直線軸采用直線電機(jī),旋轉(zhuǎn)主軸采用力矩電機(jī)直接驅(qū)動(dòng),運(yùn)動(dòng)精度極高,機(jī)床床身配備空氣彈簧,可以對(duì)環(huán)境振動(dòng)等干擾進(jìn)行有效控制。該機(jī)床可以直接將光學(xué)晶體、有色金屬等材料加工到鏡面水平,適用于光學(xué)零件的大批量生產(chǎn)。

3.2 三軸聯(lián)動(dòng)超精密加工機(jī)床

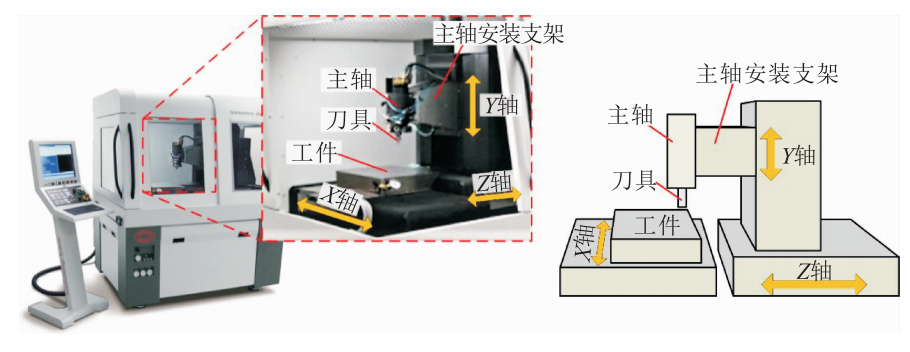

三軸聯(lián)動(dòng)超精密加工機(jī)床最基本的特征是有且只有三個(gè)運(yùn)動(dòng)軸可以實(shí)現(xiàn)聯(lián)動(dòng)控制。三個(gè)聯(lián)動(dòng)軸可能是X,Y,Z三個(gè)直線軸的組合,也可能是旋轉(zhuǎn)軸和直線軸的組合。如美國Moore公司研制的Nanotech 350UPM高效超精密微磨削/微銑削機(jī)床(見圖6),X,Y,Z三個(gè)直線軸均采用全約束箱式油靜壓軸承滑軌,Y軸(垂直軸)采用雙線性電機(jī)驅(qū)動(dòng)并配備空氣軸承自適應(yīng)平衡器用于優(yōu)化伺服性能,所配置的空氣軸承磨削主軸轉(zhuǎn)速可達(dá)60000r/min(配有液體致冷),編程分辨率可達(dá)0.01nm,該機(jī)床適用于對(duì)非球面曲面和微溝槽等結(jié)構(gòu)進(jìn)行微細(xì)銑削加工,可以得到傳統(tǒng)機(jī)床無法達(dá)到的光學(xué)表面精度和粗糙度。

圖5 超精密單點(diǎn)金剛石飛切機(jī)床

圖6 Nanotech 350UPM三軸聯(lián)動(dòng)超精密機(jī)床

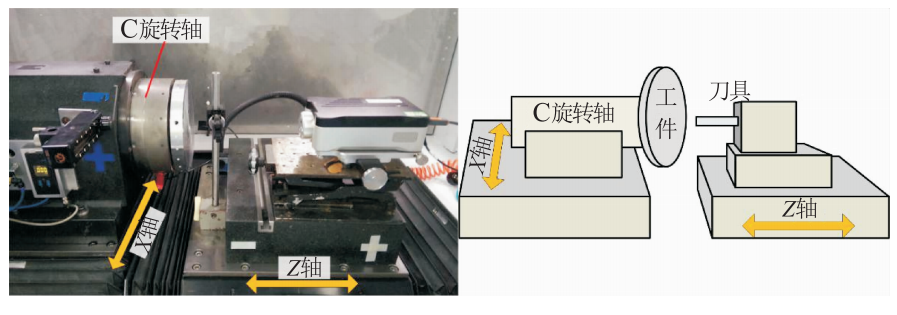

圖7為一種包括2個(gè)直線軸和1個(gè)旋轉(zhuǎn)軸的三軸聯(lián)動(dòng)超精密車床,該機(jī)床的旋轉(zhuǎn)軸采用雙驅(qū)模式,既可作為普通旋轉(zhuǎn)主軸進(jìn)行速度閉環(huán)控制,又可作為角度伺服軸進(jìn)行角度位置閉環(huán)控制。

圖7 X,Z,C三軸聯(lián)動(dòng)超精密車床

3.3 四軸聯(lián)動(dòng)超精密加工機(jī)床

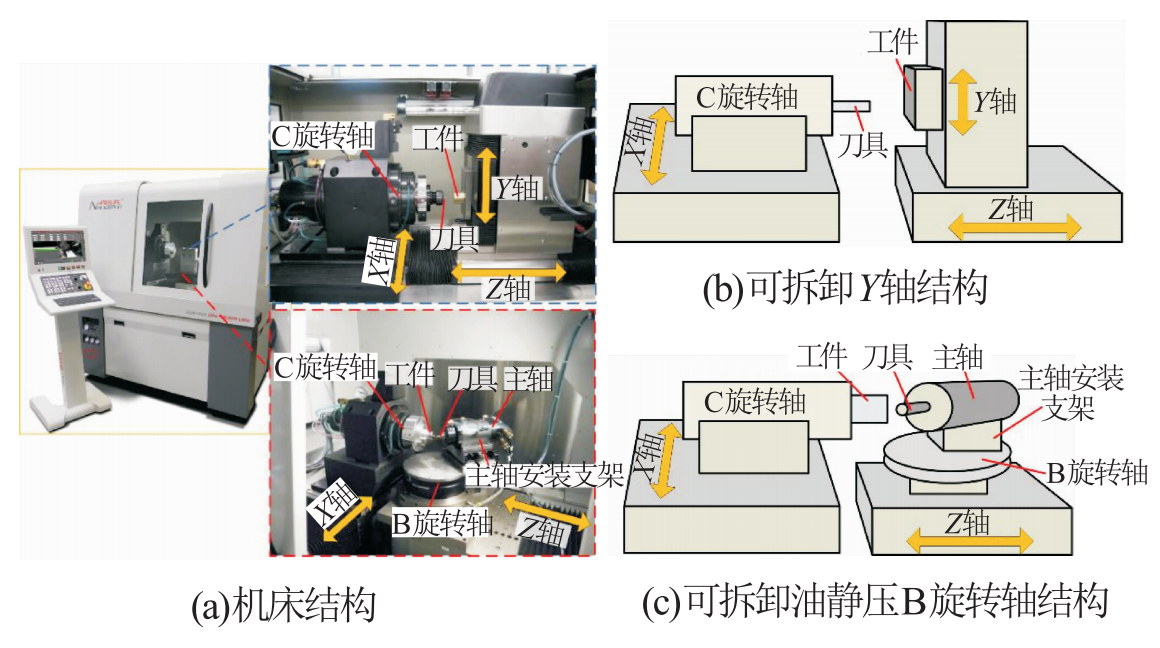

四軸聯(lián)動(dòng)超精密加工機(jī)床通常是在三軸聯(lián)動(dòng)超精密加工機(jī)床的基礎(chǔ)上增加一個(gè)聯(lián)動(dòng)軸擴(kuò)展的超精密加工設(shè)備。為滿足不同產(chǎn)品的加工技術(shù)要求,生產(chǎn)廠商通過產(chǎn)品的模塊化結(jié)構(gòu)設(shè)計(jì),發(fā)展同系列和跨系列變形品種,從而衍生出不同結(jié)構(gòu)的多軸超精密加工機(jī)床。如Moore公司研制的Nanotech 450UPL系列超精密加工機(jī)床,通過改變模塊化結(jié)構(gòu),可以適應(yīng)各種球面和非球面部件的加工,通過增添可拆卸Y軸模塊形成了X,Y,Z,C結(jié)構(gòu)的四軸聯(lián)動(dòng)超精密加工機(jī)床(見圖8b);通過增添B旋轉(zhuǎn)軸模塊、主軸單元等,形成了X,Z,B,C結(jié)構(gòu)四軸聯(lián)動(dòng)超精密加工機(jī)床(見圖8c)。

圖8 Moore Nanotech 450UPL超精密加工機(jī)床

機(jī)床所有運(yùn)動(dòng)軸均采用全約束油靜壓閉式導(dǎo)軌,主軸采用多孔石墨空氣靜壓軸承,由無刷直流電機(jī)驅(qū)動(dòng),最大轉(zhuǎn)速為10000r/min,軸向/徑向運(yùn)動(dòng)精度可達(dá)12.5nm。機(jī)床線性分辨率可達(dá)0.01nm,角度分辨率可達(dá)(0.1×10-7)°,其加工表面粗糙度可達(dá)納米級(jí),輪廓精度達(dá)到亞微米級(jí)。

3.4 五軸聯(lián)動(dòng)超精密加工機(jī)床

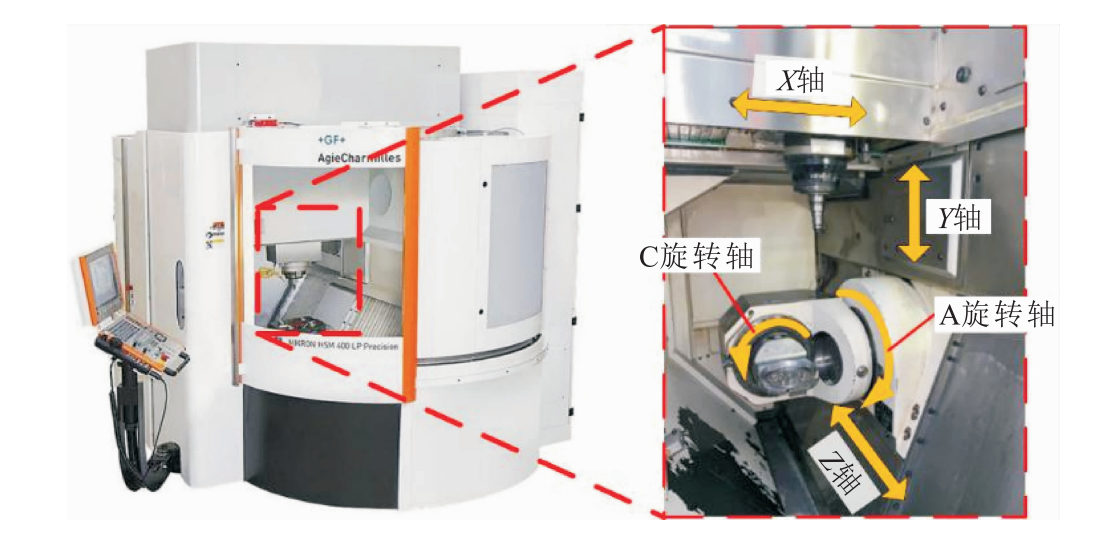

五軸聯(lián)動(dòng)超精密加工機(jī)床是在三軸聯(lián)動(dòng)超精密加工機(jī)床的基礎(chǔ)上,通過增加兩個(gè)聯(lián)動(dòng)軸來實(shí)現(xiàn)自由曲面高精加工。2001年,瑞士米克朗公司推出的HSM400U高速五軸聯(lián)動(dòng)加工中心(見圖9)在漢諾威EMO機(jī)床展上正式亮相,成為世界上第一臺(tái)真正的五軸聯(lián)動(dòng)超精密加工機(jī)床。此后的二十年間,為適應(yīng)不同的市場(chǎng)需求,各種五軸聯(lián)動(dòng)超精密加工機(jī)床被相繼開發(fā)。

圖9 HSM400U五軸聯(lián)動(dòng)超精密加工機(jī)床

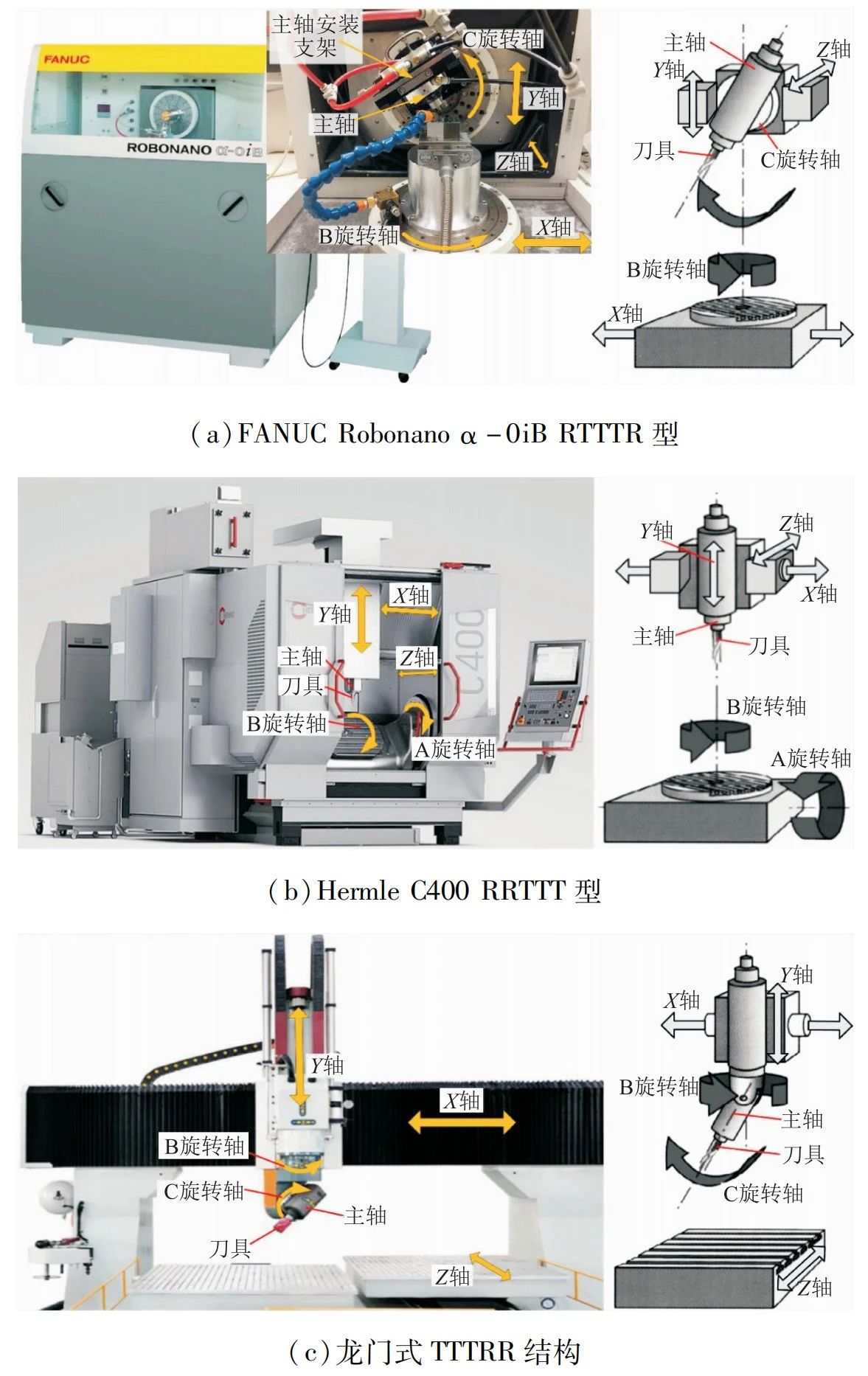

目前,市場(chǎng)上主流的五軸聯(lián)動(dòng)超精密加工機(jī)床包括3個(gè)平動(dòng)軸(T)與2個(gè)旋轉(zhuǎn)軸(R)的組合,根據(jù)旋轉(zhuǎn)軸在機(jī)床中的布局,五軸超精密加工機(jī)床可分為三個(gè)基本類型(見圖10)。其中,單擺頭—單轉(zhuǎn)臺(tái)結(jié)構(gòu)(RTTTR)中,一個(gè)旋轉(zhuǎn)軸(擺動(dòng)軸)在主軸端,一個(gè)旋轉(zhuǎn)軸(回轉(zhuǎn)軸)在工作臺(tái)端,由于兩個(gè)旋轉(zhuǎn)軸分別在機(jī)床的兩條運(yùn)動(dòng)鏈上,因此工作臺(tái)剛度較好,尺寸無限制,適用于加工小型零件,多應(yīng)用于中、小型五軸超精密加工機(jī)床上。

圖10a為FANUC Robonano α-0iB RTTTR型五軸超精密加工機(jī)床,其所有的運(yùn)動(dòng)軸均采用空氣靜壓軸承,直線軸采用直線電機(jī)驅(qū)動(dòng),旋轉(zhuǎn)軸采用內(nèi)裝伺服電機(jī)驅(qū)動(dòng),能夠?qū)崿F(xiàn)1nm的步進(jìn)分辨率。雙轉(zhuǎn)臺(tái)結(jié)構(gòu)(RRTTT)機(jī)床的兩個(gè)旋轉(zhuǎn)軸均在工作臺(tái)一端,也稱為“搖籃式”結(jié)構(gòu),如圖10b所示,該結(jié)構(gòu)機(jī)床主軸剛性較好,加工效率高,與單擺頭—單轉(zhuǎn)臺(tái)結(jié)構(gòu)相比,在相同的行程內(nèi)加工范圍更大,但由于需要實(shí)現(xiàn)工作臺(tái)擺動(dòng),所以其負(fù)重往往有嚴(yán)格的限制,多用于加工中、小型零件,如中小型葉片、渦輪等。雙擺頭結(jié)構(gòu)(TTTRR)的五軸超精密加工機(jī)床如圖10c所示,兩個(gè)旋轉(zhuǎn)軸均位于主軸端,由于雙擺頭自身尺寸較大,考慮加工范圍的需要,一般會(huì)做成龍門式,因此該結(jié)構(gòu)更適合加工大型零部件,如機(jī)身、機(jī)翼等。

圖10 五軸聯(lián)動(dòng)超精密加工機(jī)床典型結(jié)構(gòu)

3.5 超精密加工機(jī)床關(guān)鍵零部件

不同種類的超精密加工機(jī)床雖然結(jié)構(gòu)有所差異,但功能部件基本相同,包括旋轉(zhuǎn)軸、平動(dòng)軸、主軸單元、切削刀具、工作臺(tái)及機(jī)床床身等,其中,旋轉(zhuǎn)軸、主軸單元和切削刀具是對(duì)超精密微細(xì)自由曲面加工影響最大的關(guān)鍵零部件。

旋轉(zhuǎn)軸是多軸超精密加工機(jī)床的重要組成部分,其運(yùn)動(dòng)精度對(duì)非自由曲面的加工精度影響較大。增加旋轉(zhuǎn)軸使得機(jī)床在靈活性和高效性方面具有明顯優(yōu)勢(shì),但引入旋轉(zhuǎn)軸使機(jī)床的機(jī)械結(jié)構(gòu)更為復(fù)雜。目前,超精密加工機(jī)床旋轉(zhuǎn)軸系統(tǒng)常采用液體或氣體等流體介質(zhì)懸浮軸承,減振性好且磨損小,但剛度較差,運(yùn)動(dòng)精度更易受到GEs、FIEs、熱誘導(dǎo)誤差、加工顫振等因素的影響。

主軸單元是超精密加工機(jī)床的關(guān)鍵部件之一,按照動(dòng)力來源主要分為以下兩種:

一種是電主軸,受散熱條件、穩(wěn)定性等多種因素的限制,目前商業(yè)化的電主軸轉(zhuǎn)速大部分在50000~150000r/min,個(gè)別達(dá)到300000r/min。如Moore公司推出的Nanotech系列超精密加工機(jī)床,以無刷直流電機(jī)驅(qū)動(dòng),采用多孔質(zhì)材料節(jié)流氣體靜壓軸承,最高轉(zhuǎn)速可達(dá)60000r/min,回轉(zhuǎn)精度小于12.5nm。廣州昊志機(jī)電股份有限公司的DQF-400氣體靜壓電主軸,最高轉(zhuǎn)速可達(dá)400000r/min,回轉(zhuǎn)精度小于2μm,主要用于PCB轉(zhuǎn)孔加工。

另一種是氣動(dòng)渦輪主軸。如FANUC公司推出的Robonano系列五軸聯(lián)動(dòng)超精密加工機(jī)床,采用空氣靜壓軸承氣動(dòng)渦輪主軸,其最高轉(zhuǎn)速可達(dá)60000r/min,回轉(zhuǎn)精度約為0.05μm。Precitech公司的Nanoform系列超精密加工機(jī)床采用氣動(dòng)渦輪主軸,其最高轉(zhuǎn)速可達(dá)80000r/min,回轉(zhuǎn)精度小于0.03μm。采用氣流驅(qū)動(dòng)與空氣軸承支承的渦輪式主軸受益于氣體低溫升、低摩擦系數(shù)和高流速,主軸轉(zhuǎn)子可達(dá)到極高的回轉(zhuǎn)速度,但隨著轉(zhuǎn)速升高,跳動(dòng)誤差也會(huì)不斷增大。此外,靜壓承載力、轉(zhuǎn)子質(zhì)量、流體均勻性等對(duì)氣浮渦輪主軸的承載性能和回轉(zhuǎn)精度都會(huì)產(chǎn)生影響。

微細(xì)刀具是超精密微細(xì)加工中剛性最薄弱的環(huán)節(jié),其尺寸大小、幾何結(jié)構(gòu)、材料性能等對(duì)加工尺寸、切削質(zhì)量和加工精度都有很大影響。微細(xì)刀具尺寸決定了加工零件尺度,通常微細(xì)刀具的直徑小于1mm,如果微細(xì)刀具的直徑能進(jìn)一步減小,則微型零件尺寸也必將減小,甚至能逼近蝕刻技術(shù)所能加工的尺度。目前,通過聚焦離子束加工技術(shù),可以加工出直徑小于50μm的微型立銑刀。然而,在微細(xì)加工中,所設(shè)定的每齒進(jìn)給量可能小于刀具刃口半徑以及刀具—刀架—主軸系統(tǒng)的跳動(dòng)量,受尺寸效應(yīng)、未變形切削厚度、微尺度材料性能等因素影響,微細(xì)加工機(jī)理與傳統(tǒng)加工之間存在較大差異。在超精密微細(xì)加工過程中,微細(xì)刀具與加工工件直接接觸,微細(xì)刀具的這些特性會(huì)導(dǎo)致加工過程的穩(wěn)定性較差,從而出現(xiàn)較大的加工誤差。

為滿足柔性化的加工需求,許多超精密加工機(jī)床都進(jìn)行了模塊化設(shè)計(jì),為便于機(jī)床在不同模塊之間相互切換,設(shè)計(jì)出許多專用連接裝置,例如圖6、圖8c、圖10a所示的主軸安裝支架,極大提高了主軸拆卸、更換的便利性。該類連接裝置提高機(jī)床整體靈活性的同時(shí),也會(huì)改變機(jī)床結(jié)構(gòu)的剛度,引入裝配誤差,從而影響機(jī)床的加工性能。

總體來說,超精密加工機(jī)床的零部件制造精度、裝配工藝水平等已經(jīng)達(dá)到了目前技術(shù)的最高水平,從理論上講,若能準(zhǔn)確、有效地控制這些機(jī)床關(guān)鍵零部件所產(chǎn)生的誤差,將進(jìn)一步提升超精密加工機(jī)床的加工精度。

我國從上世紀(jì)50年代就開始了針對(duì)超精密加工技術(shù)的研究,但在70年代后才重視其發(fā)展。1958年,上海機(jī)床廠自主研制出我國第一臺(tái)高精度磨床,一舉打破國際壟斷;1987年,北京機(jī)床研究所成功研制出能夠進(jìn)行球面加工的空氣軸承主軸超精密加工車床,然后又成功研制出超精密加工銑床和超精密數(shù)控車床,提升了我國超精密加工的水平。但這一時(shí)期,我國仍沒有開發(fā)出能夠進(jìn)行非球面加工的超精密加工機(jī)床,與國外相比還存在較大的差距。“九五”期間,北京機(jī)床研究所研制的NAM-800納米級(jí)超精密數(shù)控車床的反饋系統(tǒng)分辨率達(dá)到2.5nm,機(jī)械進(jìn)給系統(tǒng)可實(shí)現(xiàn)5nm的微進(jìn)給,使得直線軸直線度達(dá)到0.15μm/200mm,主軸回轉(zhuǎn)精度達(dá)到30nm,加工表面粗糙度達(dá)到8nm。同時(shí),哈爾濱工業(yè)大學(xué)、國防科技大學(xué)、北京航空精密機(jī)械研究所等高校、科研機(jī)構(gòu)在超精密加工技術(shù)領(lǐng)域也在不斷取得進(jìn)步。

4 超精密加工機(jī)床發(fā)展趨勢(shì)

超精密加工機(jī)床作為國家重要的戰(zhàn)略物資,已經(jīng)成為體現(xiàn)一個(gè)國家制造業(yè)最高水準(zhǔn)的代表之一,發(fā)展趨勢(shì)如下:

(1)高效、精密

高精度與高效率是機(jī)械加工所追求的兩大目標(biāo)。當(dāng)前,超精密復(fù)合加工技術(shù),如化學(xué)機(jī)械拋光、磁流變拋光等,雖能加工出具有極高表面完整性和表面質(zhì)量的工件,但耗時(shí)長、加工效率低。而高速車削、銑削加工技術(shù)雖然加工效率高,但無法獲得上述復(fù)合加工工藝所能達(dá)到的加工精度。探索高效加工基礎(chǔ)上的誤差補(bǔ)償與控制技術(shù)以及高精加工基礎(chǔ)上的高效加工技術(shù),進(jìn)而開發(fā)出全新的超精密加工設(shè)備成為超精密加工領(lǐng)域的研究目標(biāo)。

(2)智能化、無人化

智能制造是制造業(yè)未來發(fā)展的主流方向,通過提高加工設(shè)備的智能化水平可以降低對(duì)人工經(jīng)驗(yàn)的依賴,甚至完全代替人工,這也是制造業(yè)不斷追求的目標(biāo)。智能制造依賴于人工智能、類腦技術(shù)等新興技術(shù)領(lǐng)域的發(fā)展,智能網(wǎng)絡(luò)技術(shù)、實(shí)時(shí)在線監(jiān)測(cè)診斷技術(shù)等是未來智能化加工機(jī)床必須具備的核心技術(shù),也是提高產(chǎn)品質(zhì)量和生產(chǎn)效率的重要保障。

(3)復(fù)合式、通用化

在激烈的市場(chǎng)競(jìng)爭(zhēng)中,高效生產(chǎn)已經(jīng)成為企業(yè)的生命線。在此背景下,諸如“以銑代磨”、“以磨代研”以及“以磨代拋”等跨等級(jí)加工工藝的需求不斷提高,此外,能夠同時(shí)具備車、銑、刨、磨等功能的通用復(fù)合式機(jī)床成為市場(chǎng)研發(fā)的重要方向。

(4)極大化、極小化

為滿足航空航天、武器裝備等領(lǐng)域所需大型光學(xué)器件等的加工要求,需要研發(fā)大型超精密加工設(shè)備。同時(shí),為滿足微型電子機(jī)械、光電信息等領(lǐng)域所需微型器件(如微型傳感器、微型驅(qū)動(dòng)元件)的加工需求,需要研發(fā)微型超精密加工設(shè)備(并非加工微小型工件一定需要微小型加工設(shè)備)。因此,超精密加工設(shè)備需要向大型化、微型化兩極發(fā)展。

(5)綠色節(jié)能

“碳中和”、“碳達(dá)峰”是提高我國經(jīng)濟(jì)全球競(jìng)爭(zhēng)力的重要戰(zhàn)略,也是我國對(duì)世界的承諾。加快降低碳排放步伐,探索高效節(jié)能的新型加工方式、降低切削液的使用、提高材料利用率、引導(dǎo)綠色技術(shù)創(chuàng)新是制造業(yè)的發(fā)展趨勢(shì)。

5 結(jié)語

超精密加工技術(shù)已經(jīng)滲入人們生活各方面,鑒于軍事、信息等產(chǎn)業(yè)對(duì)高精度零部件件的巨大需求,我國超精密加工機(jī)床雖已取得長足的進(jìn)步,但與生產(chǎn)實(shí)際要求相比,與國外還有一定差距,這一局面在短期內(nèi)仍無法改變,因此我國應(yīng)加大對(duì)超精密加工機(jī)床研究的持續(xù)投入,不斷進(jìn)行知識(shí)技術(shù)儲(chǔ)備,力爭(zhēng)打破高端超精密加工設(shè)備被國外壟斷的局面。