車間現場往往充斥著噪音、鐵屑與油污,是污染的重災區。而從另一個角度看,零件的生產過程匯聚了員工、設備、技術與管理這些要素,正是制造業綠色轉型最為實際的出發點。針對機加業工作環境與存在的環境污染問題,我們進行了一系列企業的實地參訪,同時面向航空航天領域大中型制造企業各個層級人員進行了問卷調查,收到73份有效問卷,他們大多數是一線操作人員與工藝技術人員(占比67%),管理層占比23%,年齡集中分布在30歲 ~ 49歲,承諾所提供的為真實信息。

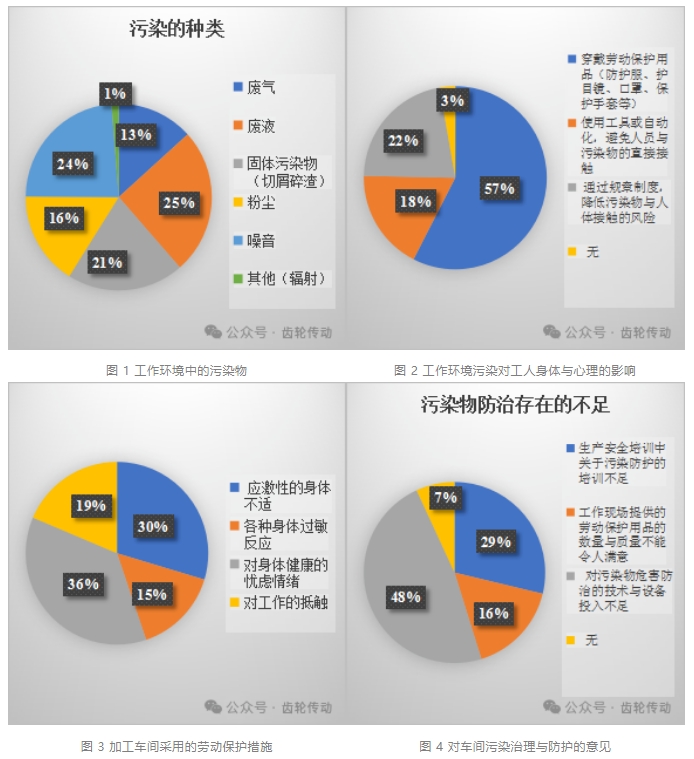

問卷調查結果如圖 1~圖 4所示,工人在機加車間的日常工作中有可能接觸到污染有廢液、固體污染物(切屑、碎渣等)、廢氣與噪音,其中接觸到各種廢液的情況最為常見(見圖 1)。在工作環境接觸污染后,有30%的受訪者反映發生了應激性的身體不適,例如刺激性氣味導致的惡心等,15%的受訪者則表示會出現各種過敏反映,例如接觸廢液后的皮膚刺痛以及由異味導致的咳嗽等,在污染環境中工作導致對身體健康產生憂慮情緒甚至是抵觸工作的受訪者分別達到了36%與19%(見圖 2)。約57%的受訪者表示目前生產環境中污染物防護的措施主要是配備勞動保護用品,建立規章制度在生產工作中對各種操作進行規范以避免污染危害的占到了22%,表示所在單位通過采用自動化技術以及建立規章制度以降低工人直接接觸污染物風險的受訪者則僅有18%(圖 3)。在另一方面,受訪對象也普遍表達了對進一步改善生產環境的期待,受訪者普遍指出的問題中,“用于污染物防治的技術與設備的投入不足”占48%,“培訓不足”占29%,“勞動防護用品的數量與質量不能令人滿意”則占16%(圖 4)。

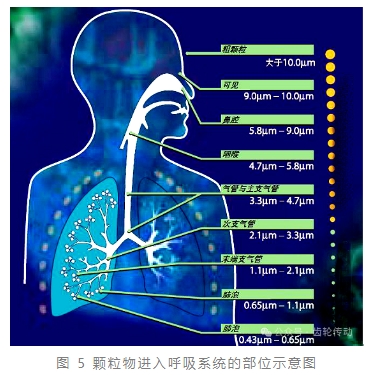

調研顯示,變質的切削液是機加工中的主要污染源。在零件加工中噴射切削液能夠起到潤滑與冷卻刀具的作用,從而保證零件加工表面的質量,并且延長刀具的使用壽命。然而在長期使用后,機床泄露的油污在切削液的表面積聚形成油膜,切削液池中隔絕空氣的環境非常適宜厭氧菌的繁殖,菌群的代謝產物混雜著油污,產生濃重的異味。切削液中各種添加劑和所攜帶的油污在加工中高壓噴射產生大量的氣溶膠,對于呼吸道有非常強的刺激作用,甚至可能誘發氣道不適與突發性哮喘。長期暴露在高油霧濃度的加工環境中時,工人發生慢性支氣管炎、肺部不適的可能性將激增。如圖 5所示,空氣動力學直徑小于10μm的顆粒物(即PM10)可進入人體的呼吸系統;空氣動力學直徑在2.5μm~10μm的顆粒物在人體的上呼吸道沉積;空氣動力學直徑小于2.5μm的顆粒物(即PM2.5)能進入人體的下支氣管,并造成永久性傷害;而小于0.2μm的顆粒物則能自由進入肺泡,甚至進入血液污染血液。出于安全原因,操作機床等旋轉機械不能佩戴手套,因此工人在機床上進行拆卸工件等工作時將不可避免地接觸到切削液。切削液的配方中通常都會添加氯化物殺菌劑,使得切削液具有強刺激性。因此與切削液發生皮膚接觸后會有不同程度的過敏變態反應。總而言之,變質切削液作為機械加工生產環境中的主要污染源,對現場工人的身體健康與心理狀態產生了顯著的負面影響。

綜合車間一線工人與生產管理人員的反饋,我們認為,變質切削液導致的作業現場環境污染并非完全不可避免,通過使用高品質的生物安全切削液并且對切削液進行全生命周期管理能夠使切削液在盡可能長的時間能保持高品質,從而改善加工車間現場的環境問題。這就需要對切削液品質開展定期檢測,但是在許多企業以生產為主的作業準備中往往忽視了對切削液的檢測,并沒有配置檢測的工具并安排員工培訓,因此導致了難以及時掌握切削液的狀態并在品質下降后及時采取干預措施。這既是一個生產觀念問題,也是一個經濟成本問題,僅僅依靠人的主觀判斷進行換液將產生極大的浪費與污染物。在降本增效的大背景下實現具有成本優勢的切削液全壽命周期管理,對推動機械加工企業生產的綠色轉型具有重要價值。

金屬切削加工中最為常用的是半合成式切削液,通過濃縮液(含有少量礦物油與油性劑、極壓潤滑劑、防銹劑、表面活性劑和防腐殺菌劑等成分)與水按照一定的比例配比,均勻融合后使用。影響切削液品質的因素包括切削液的濃度、PH值以及亞硝酸鹽含量,此外,勾兌切削液所使用的水的硬度(即水中含有的礦物鹽的濃度)對切削液的品質有著重要的影響,切削液過高的濃度與不適宜的PH值將導致切削液具有較高的生物刺激性。同時,在使用過程中,切削液中積聚的亞硝酸鹽含量逐步升高,接觸后有刺激癌癥的風險,是嚴重的健康隱患。此外,過高的水體硬度則將影響合成型切削液的穩定性,促使“水油分離”的情況產生,加速油膜的積聚。

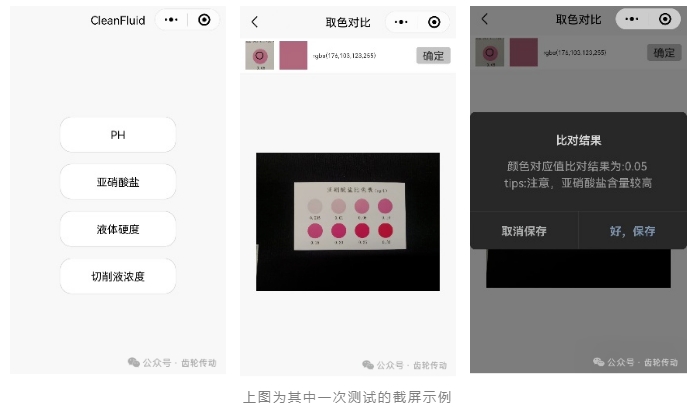

對于切削液濃度的測定可以使用分光濃度計,而PH值、亞硝酸鹽與水體硬度則可以通過常見的水質檢測試紙完成。當然,對于非化學檢測專業的一線技術人員,如何對檢測結果進行判別與及時、高效地記錄并且保存記錄是實施切削液全壽命周期管理的關鍵所在。今天,智能手機上各種移動應用APP的便利在生活中無處不在,作為伴隨著數字技術成長的Z時代,我們認為,可以開發一款移動端應用小程序,幫助生產一線人員便捷地實現對切削液地全壽命周期管理。為了幫助加工車間實現切削液全壽命周期的管理,APP設計了以下的功能:

1) 記錄分光濃度計的讀數,并且自動根據濃度的數值對用戶進行提示,幫助他們判斷濃度是否合適。

2) 使用手機拍攝PH、亞硝酸鹽與水體硬度檢測試紙的照片,APP能夠讀取照片并對試紙的顏色進行解析并提示用戶,幫助用戶對這些指標是否合適進行判斷。

3) 依據時間軸存儲這些檢測數據,幫助用戶在換液間隔期間跟蹤切削液品質的變化趨勢,從而及時進行補水、補液、過濾與換液的決策。

在完成開發與調試后,我們回到同一家機械加工廠的金屬切削車間,對這套APP進行了試用。首先,對車間技術員與工人進行了簡單的培訓。由于智能手機的普及,只需要采購一支分光濃度計、一盒常見的檢測試劑,一線的操作人員下載APP即可完成檢測切削液品質的工作。由于在開發環節中預置了切削液各項檢測指標的判斷閾值,對切削液品質的判斷變得非常簡單,一線操作人員只需要拍攝照片與記錄數據,APP就可以提示他們切削液的各項檢測指標是否處于正常的區間。

在APP投入試用后,生產管理人員只需要設定檢測的周期,當班的操作員工就可以高效地完成切削液品質地檢測與記錄工作。通過對切削液各項指標的跟蹤分析,車間的生產管理人員及時發覺了濃度與PH值存在偏高的問題,由于以往切削液變質的時間較短,現場技術人員往往勾兌濃度偏高的切削液原液,希望高濃度的切削液能夠抑制厭氧菌的繁殖。這也是一線車間操作人員反映異味濃重,皮膚與呼吸道過敏的原因所在。分析情況后,及時做出了對切削液進行補水的決定。隨后在對切削液用水進行水體硬度檢測時則發現了當地自來水水質偏硬的問題,及時購買了水體軟化劑對補液用水進行處置。在完成水體軟化與補液后,切削液進行了長達1個小時的機床內部循環從而使得補充的水分與原有的切削液融合均勻。由于切削液達到了適當的濃度,同時水質硬度也得到了調控,切削液的刺激性與乳化穩定性問題得到了解決,車間工人反映強烈的刺激性氣味與皮膚過敏問題與以往相比得到了改善,操作人員表示,由于環境的改善,他們工作時的心理負擔也得到了不同程度的消解,能夠更為積極地進行操作。同時切削液的品質也得到了相比以往更長時間的保持,操作工人認為試用中調配的切削液能夠維持其品質更長時間,根據對切削液品質的監控,預計的夏季換液間隔從1個月提升至了1.5個月至2個月,這給了車間管理人員相當大的信心在生產管理中進行更合理的切削液換液規劃,減少了換新切削液與廢液處理的花費,從而實現更有競爭力的生產成本控制。

將化學與生物知識、數字化手段以及傳統加工行業的綠色轉型緊密地結合,此次我們成功地實踐了環境保護、社會責任與公司治理的理念,改善了一家機械加工工廠的生產環境,促進了一線員工的健康福祉,同時也幫助管理人員在一定程度上實現了生產成本控制的目標。相信隨著更多工廠建立起綠色生產的理念——可持續、負責任的生產與經濟效益并不矛盾,通過綠色轉型,傳統制造業在未來同樣存在著廣闊的增長空間。

參考文獻略.