盡管如此,人們?nèi)栽谂M(jìn)一步提高電動(dòng)汽車(chē)的能源效率,特別是在考慮到可以達(dá)到相應(yīng)續(xù)航里程的前提下。此時(shí),所用變速箱中齒面的表面特性也是一個(gè)調(diào)整要素。

通過(guò)磨削和隨后的精細(xì)磨削或拋光對(duì)齒輪進(jìn)行硬精加工是齒輪加工鏈末端決定質(zhì)量好壞的過(guò)程。在此過(guò)程中,對(duì)使用壽命、安靜運(yùn)轉(zhuǎn)、功率傳輸和有效利用輸入能量的要求不斷提高。

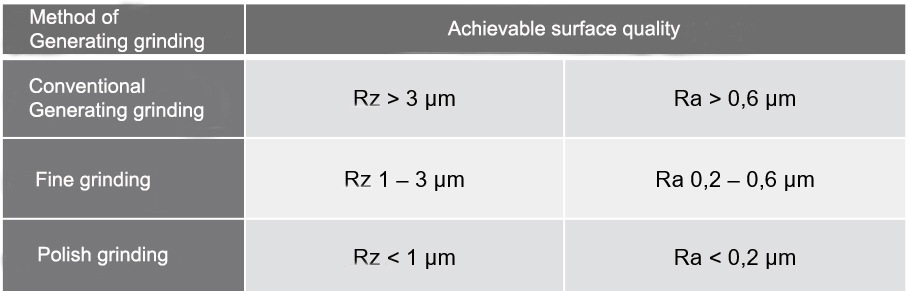

由于精細(xì)磨削和拋光這兩個(gè)術(shù)語(yǔ)沒(méi)有官方定義,所以KAPP NILES創(chuàng)建了一個(gè)定義,這個(gè)定義涉及滾動(dòng)磨削時(shí)可達(dá)到的表面質(zhì)量( 表1)。

引入了平均粗糙深度Rz和粗糙度的算術(shù)平均值Ra作為對(duì)比參數(shù)。很明顯,從某些表面質(zhì)量開(kāi)始,其他的參數(shù),例如承重比率,比Rz和Ra更能描述表面質(zhì)量的特征。

表1:可實(shí)現(xiàn)的表面質(zhì)量

為了滿(mǎn)足日益增長(zhǎng)的表面要求,不同加工方法也使用不同的刀具,如下所述。

-標(biāo)準(zhǔn)磨削-

在標(biāo)準(zhǔn)滾動(dòng)磨削時(shí),使用陶瓷結(jié)合的剛玉磨削蝸桿,它只有一種規(guī)格。

-精細(xì)磨削-

在精細(xì)磨削的多階段組合加工過(guò)程中,采用與精細(xì)磨削本身不同的其他磨削蝸桿規(guī)格進(jìn)行預(yù)先磨削(標(biāo)準(zhǔn)滾動(dòng)磨削)。這兩種規(guī)格都包含陶瓷結(jié)合,但可能有不同的剛玉類(lèi)型和/或粒度。

-拋光-

在拋光的多階段組合加工過(guò)程中,預(yù)先磨削(標(biāo)準(zhǔn)滾動(dòng)磨削)采用陶瓷結(jié)合的磨削蝸桿,而拋光采用聚氨酯或合成樹(shù)脂結(jié)合的磨削蝸桿。

在拋光的一步加工過(guò)程中(不與直接預(yù)先磨削結(jié)合),采用聚氨酯或合成樹(shù)脂結(jié)合的一體式刀具。

標(biāo)準(zhǔn)磨削

刀具有兩種不同的刀具規(guī)格。在用于精細(xì)磨削的區(qū)域中,在修整時(shí)降低進(jìn)給速度(圖1)。由此可以影響工件可實(shí)現(xiàn)的表面質(zhì)量。這種修整方法對(duì)齒輪的表面質(zhì)量有影響,即使磨削蝸桿只有一個(gè)規(guī)格。

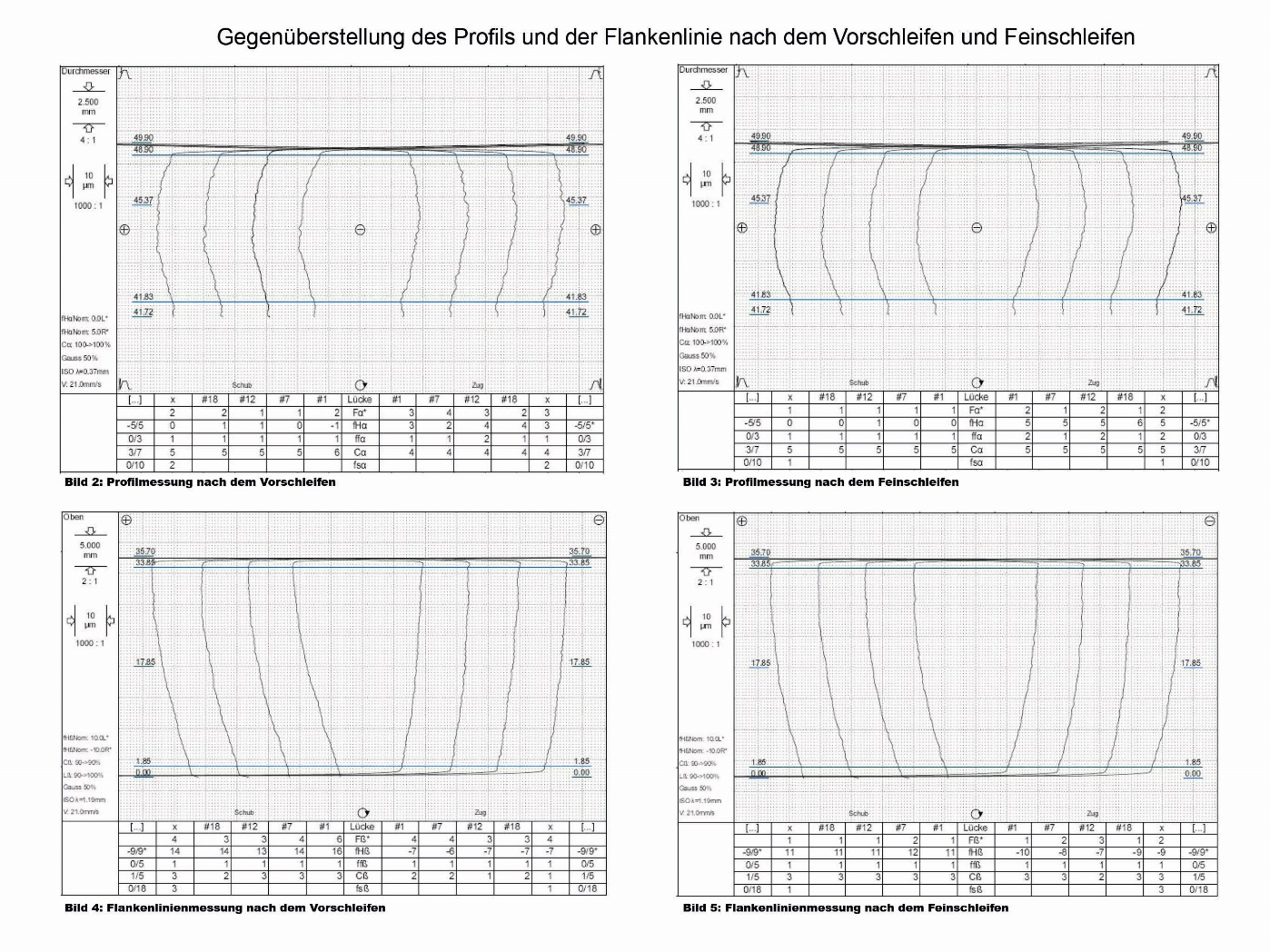

下圖顯示了精細(xì)磨削前后的齒廓和齒面線(xiàn)測(cè)量。此時(shí)在嚙合測(cè)量的齒廓測(cè)量記錄(圖3)中已經(jīng)可以看出這種修整技術(shù)可以顯著改善齒廓形狀偏差(ffα)。

圖圖2_3_4_5

正如預(yù)期的那樣,齒面線(xiàn)測(cè)量(圖5)沒(méi)有發(fā)生變化,因?yàn)楦鶕?jù)最大的速度矢量,磨削凹槽處在齒寬方向中。

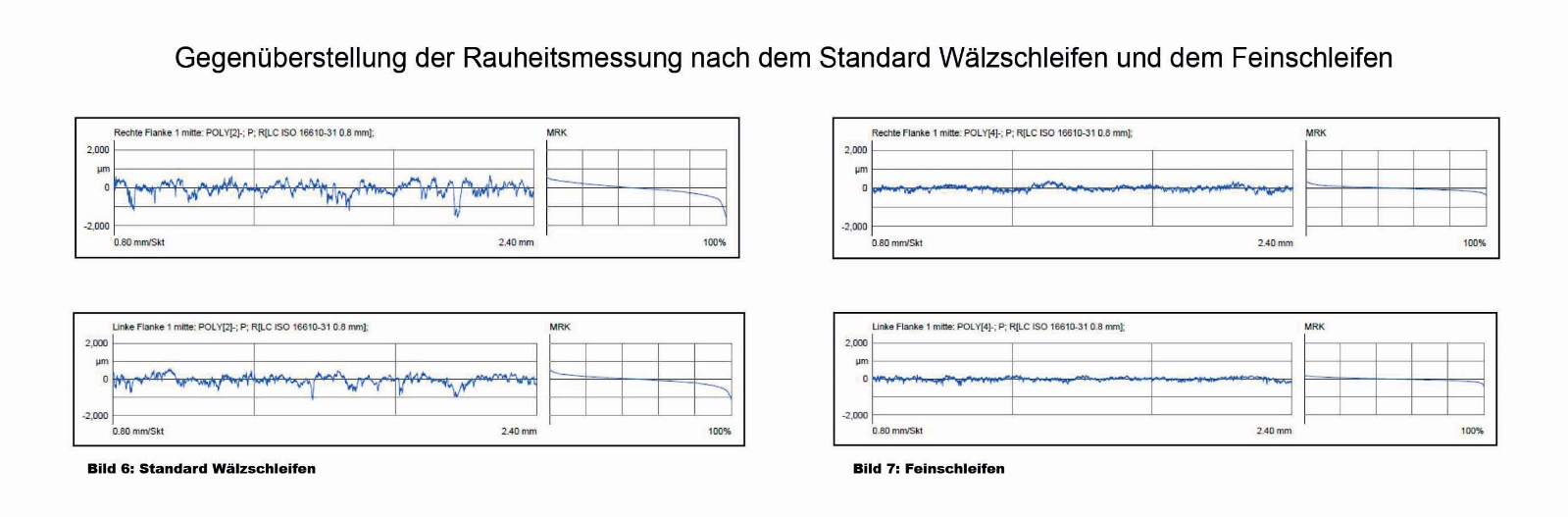

從粗糙度測(cè)量的圖形比較(圖3和7),可以看出表面已經(jīng)被抹平。但是仍然可以看到粗糙度紋理。也就是說(shuō),可以將平均粗糙深度Rz和粗糙度的算術(shù)平均值Ra降低系數(shù)2或3。可以將核心粗糙深度Rk和降低的尖端高度Rpk降低系數(shù)2(參見(jiàn)表2)。

圖3_7

表2:表面參數(shù)比較

噴丸嚙合的拋光

高度精細(xì)加工的齒面表面的另一個(gè)應(yīng)用領(lǐng)域是用于電動(dòng)驅(qū)動(dòng)器和傳統(tǒng)驅(qū)動(dòng)線(xiàn)路的卡車(chē)變速箱。電動(dòng)卡車(chē)現(xiàn)在例如被用于廢物管理或在城市中運(yùn)送消費(fèi)品。一些食品折扣店甚至宣傳說(shuō),他們的貨物在大城市分店之間的運(yùn)輸是通過(guò)電動(dòng)卡車(chē)進(jìn)行的。

下面介紹噴丸齒面的拋光。

工作順序如下所示:齒輪在硬化處理后像往常一樣用一體式磨削蝸桿進(jìn)行滾動(dòng)磨削。因此去除現(xiàn)有的加工余量(包括硬化變形)并生成最終的工件幾何形狀。然后對(duì)工件的齒面進(jìn)行噴丸處理。噴丸的背后是齒面表面的加固,這里的齒面表面用于延長(zhǎng)齒輪的使用壽命并且因此用于延長(zhǎng)變速箱的使用壽命。在最后一個(gè)工作步驟中,在滾動(dòng)磨床上通過(guò)一體式聚氨酯結(jié)合的刀具拋光齒面。

拋光可以去除噴丸產(chǎn)生的微凸起。不需要消除所有凹陷。

在圖8中對(duì)兩個(gè)齒輪進(jìn)行比較。此圖左側(cè)顯示噴丸后的工件,右側(cè)顯示齒面拋光后的工件。

圖8:兩個(gè)工件的比較

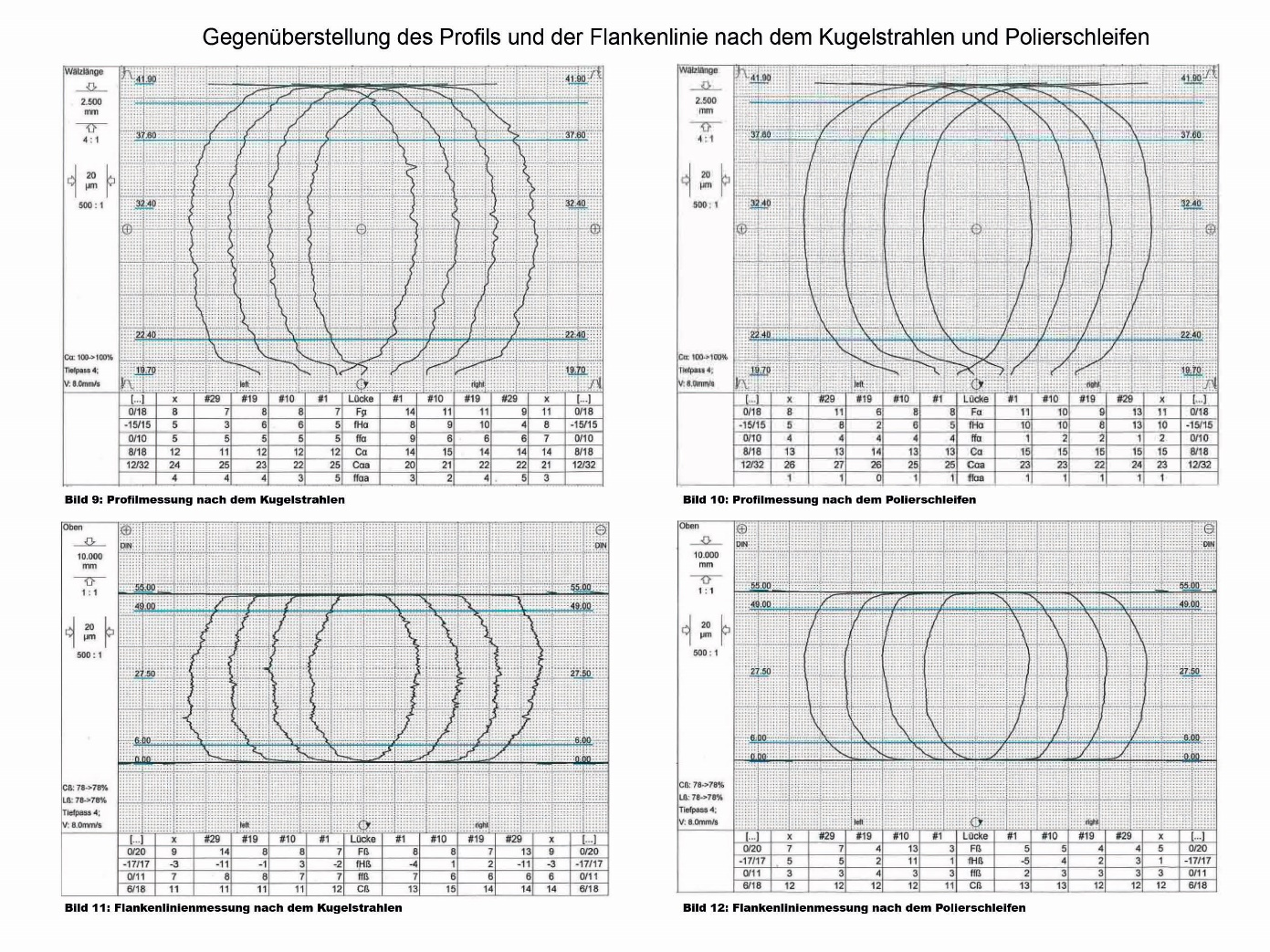

下面圖9 10 這兩張圖片顯示齒廓幾何形狀的基本比較。在圖10中,可以清楚地看到拋光帶來(lái)的波紋減少。齒廓的基本幾何形狀不受影響。齒廓角度偏差fHα、齒廓凸度Cα和頂部后移Cαa 在傳統(tǒng)的滾動(dòng)磨削加工中,是在噴丸之前生成。

和圖11 12顯示齒面線(xiàn)幾何形狀的比較。噴丸后齒面線(xiàn)測(cè)量的測(cè)量記錄顯示在圖11中。這里可以清楚地看到約為7 µm的齒面線(xiàn)形狀偏差ffβ。圖12 顯示加工系列中的另一個(gè)工件,這里是拋光后的齒面線(xiàn)測(cè)量。

齒面線(xiàn)的基本幾何形狀不受影響。齒面線(xiàn)角度偏差fHβ和齒面線(xiàn)凸度Cβ在傳統(tǒng)的滾動(dòng)磨削加工中,是在噴丸之前生成。如圖12 所示,齒面線(xiàn)形狀偏差ffβ減少一半。

圖9_10_11_12

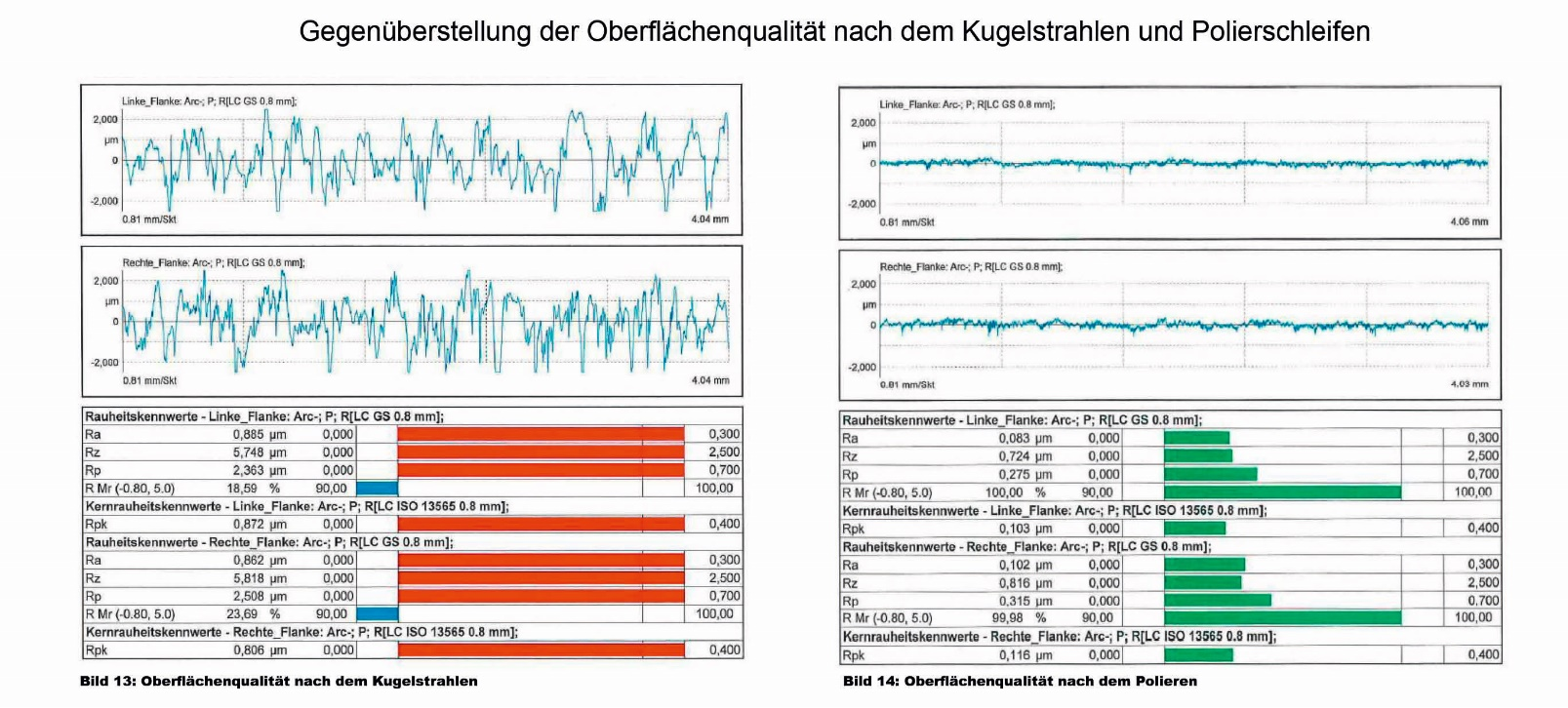

現(xiàn)在還比較表面質(zhì)量,作為最終評(píng)估標(biāo)準(zhǔn)(圖13_143和14)。噴丸后,粗糙度的算術(shù)平均值Ra約0.85µm,明顯高于通常要求的質(zhì)量。同樣,數(shù)值Rz約為5.8µm,對(duì)于所需應(yīng)用來(lái)說(shuō)太大了。

拋光后,參數(shù)Ra和Rz表現(xiàn)出非常小的數(shù)值。這些數(shù)值在這里已經(jīng)無(wú)法充分描述表面質(zhì)量了。

這里其實(shí)是由材料承重比率Rmr或“降低的尖端數(shù)值”Rpk連同核心粗糙度數(shù)值Rk來(lái)進(jìn)行描述。這里有各種各樣的評(píng)估,以描述所達(dá)到的表面質(zhì)量。

圖13_14

此處所示的生產(chǎn)順序?qū)⒁韵聝?yōu)點(diǎn)匯聚在一起:

- 通過(guò)傳統(tǒng)的滾動(dòng)磨削實(shí)現(xiàn)幾何形狀精度

- 通過(guò)噴丸強(qiáng)化表面

- 通過(guò)拋光獲得高精細(xì)表面

這條工作鏈有助于提高現(xiàn)在和未來(lái)變速箱的效率和使用壽命。