從展商申報和展會籌備情況看,本屆展會規模大,展品技術先進,技術講座、交流會、論壇等配套活動豐富多樣,精彩紛呈。CCMT2022展出面積12萬平方米,占用了上海新國際博覽中心N1-N5、W1-W5十個展館。將有來自全球24個國家和地區的1300多家機床工具企業在CCMT2022展會同臺競技,其中境內外知名企業不勝枚舉。

展會主題“聚焦——數字•互聯•智造”,反映了當今世界工業變革的方向,貼合機床工具行業技術發展趨勢。圍繞這個富有時代感的展會主題,參展商組織眾多精彩展品,展示機床工具行業在數字化、互聯互通、智能制造方面所取得的最新成果,幫助我們開闊視野,增長知識,啟迪新思路。

本文基于展商提供的部分展品信息,結合機床工具技術發展趨勢,梳理匯總了本屆展會六大看點,供廣大觀眾觀展參考。

一、數字化、網絡化制造技術加速發展

數字化、網絡化制造技術可以提高生產效率、減少故障發生,在近些年來得到快速發展。越來越多工業領域的生產方式正在轉向數字化。世界知名的機床工具制造企業、專業的軟件開發公司紛紛按照各自對于數字化、網絡化制造的理解,推出有自己特色的數字化、網絡化制造解決方案,亮相本屆展會。

INDEX(因代克斯)公司的數字化集成方案iXworld是一個基于云的平臺,包含了iX4.0物聯網平臺、iXservice數字化服務門戶、iXshop數字化采購門戶。其中iX4.0物聯網平臺能夠集成企業的加工設備,通過iX4.0Apps實現機床管理、績效管理和狀態監控。

HELLER(恒輪)公司的Heller4Industry由Heller4Operation、Heller4Services、Heller4Performance 三個模塊構成。其中Heller4Operation為用戶界面,實現刀具和工件的快捷、穩定而簡便的裝卸操作。Heller4Services匯總了Heller的數字化服務,通過可視化顯示機床狀態的特定信息,如運動軸、主軸或其他組件的狀態顯示來確定磨損狀態,引入預防計劃外停機的措施,減少機床故障時間。Heller4Performance 工藝流程和性能優化分析,將實時數據同步傳輸至互聯網并通過外部云平臺進行評估和展示。

CHIRON(巨浪)集團的SmartLine為模塊化軟件組合,可有針對性地分析加工過程中的數據。監控生產力、機床狀態,實現預防性碰撞檢測,構建智能服務的基礎。SmartLine包含有ConditionLine(狀態自動監測)、DataLine(實時生成和分析機床及加工數據)、ProcessLine(開發、模擬和優化加工程序)、ProtectLine(防碰撞)、RemoteLine(遠程診斷和遠程維護)、TouchLine(直觀操作界面)等模塊。

EMAG(埃馬克)的EDNA數字化系統,包括 EDNA IoT Core、EDNA Cortex、EDNA Data Apps、EDNA Lifeline Dashboards、EDNA Health Check等5個模塊,實現機床的聯網,機床數據的收集、處理和分析,加工過程的可視化,機床狀態監控和預測性維護保養。

GROB(格勞博)公司的數字化制造系統,GROB-NET4Industry有GROB4Line、GROB4Analyze、GROB4Simulate、GROB4Coach、GROB4Interface、GROB4Connect、GROB4Pilot、GROB4Automation、GROB4Track、GROB4Care、GROB4Portal、GROB4Optimization-MSP等10多個模塊,實現從生產規劃、復雜編程、加工仿真、設備監控與分析、加工過程可視化到維修保養的全方位數字化解決方案。

HERMLE(哈默)公司的數字化解決方案由Digital Production、DigitalOperation及Digital Service模塊組成,為客戶提供智能訂單管理及透明生產流程、智能機床調節、無紙化制造、完善技術周期和遠程或預防性維護數字化服務。其中Digital Production模塊中的訂單智能管理(HACS)預先計算運行時間及刀具使用,直觀分配數控程序,定義訂單的工件計數、訂單優先級及計劃,流程規劃動態變更;中央監控工具(HIMS)監視機床實時狀態,機床歷史狀態評估;刀具管理(HOTS、HTMC)計算提取刀庫中的刀具幾何尺寸,優化刀庫占用情況。

C.O.R.E是聯合磨削(United Grinding)集團新推出的一個集成化機床操作系統。它不僅賦予聯合磨削集團各個品牌機床統一的操作界面,還預裝了UNITED GRINDING Digital Solutions™,可簡化組網流程,實現機床數據采集、智能化的數據處理、生產流程可視化管理、遠程服務,提升整體生產效率。聯合磨削集團將在C.O.R.E這些基本功能基礎上,持續增加數字化技術功能。

DMG MORI(德馬吉森精機)基于CELOS平臺的集成數字化制造解決方案,涵蓋了規劃、生產、監控、服務四個階段。通過集成在CELOS平臺中的CAD/CAM軟件、仿真程序、數字化工具軟件以及加工、監控、通訊等27個應用程序,實現產品從編程、生產到售后服務的數字化制造解決方案。

MAZAK(馬扎克)的SPS(Smooth Process Support)智能化工廠管理系統,將信息技術用于產品設計、制造以及管理等全生命周期中,使得工藝、程序、計劃等生產準備提前展開。作業人員只需要讀懂信息,配合機床即可完成任務,達到提高制造效率和質量,降低制造成本,實現快速響應市場的目的。

SPS智能化工廠管理系統包含Smooth CAM RS(編程管理)、SmoothScheduler(日程管理)、Smooth ToolManagement(刀具管理)、Smooth Monitor(監控管理)、Smooth PMC(FMS管理軟件)等模塊。其中,Smooth CAM RS可以將客戶的3D-CAD圖紙轉化為生產所需的加工程序,提高編程效率和編程準確性,同時還可以對加工程序進行分析和優化,有助于加工問題的早期解決。Smooth Scheduler可以提取Smooth編程軟件中程序的加工工時,然后根據每臺設備的產能及訂單緊急程度進行自動排產,計算準確的訂單完成時間,將準確的生產計劃、加工程序及工藝、作業指示等信息下發給機床,作業人員只需按照機床提供的信息即可輕松完成生產任務,作業負擔大幅降低,同時,任務完成情況可被實時掌控。Smooth Tool Management用來檢查每臺設備的刀庫狀態,提前配置生產所用的刀具,并對刀具壽命進行監控。Smooth Monitor對機床的運轉信息、開動狀態、維護情況,進行實時管理和數據采集分析;無論管理者身在何處,都可以通過軟件查看機床信息,掌握生產計劃的真實執行情況,從而發現生產過程中存在的問題,有針對性地進行解決。這樣,就可以充分激發設備潛能,提高生產效率。

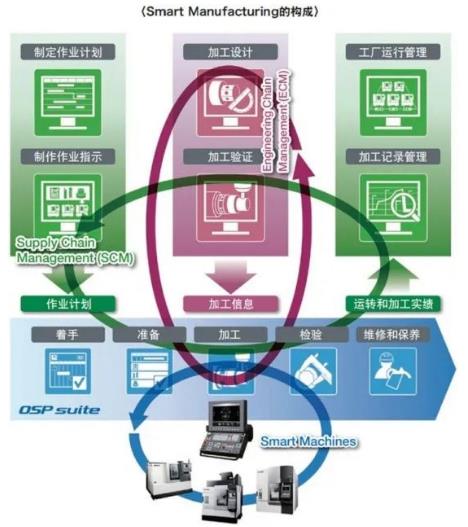

OKUMA(大隈)的數字化工廠(Okuma Smart Factory)由SmartManufacturing(智能化制造)和Smart Machines(智能化機床)構成。按照確定時間生產所需產品的機制,整合供應鏈管理和工程鏈管理的功能,向制造鏈下發作業計劃和加工信息,并通過可視化監控管理工廠的運行情況,最大限度發揮工廠的制造能力,靈活應對需求變動,實現多品種、短交期和高生產效率的生產。

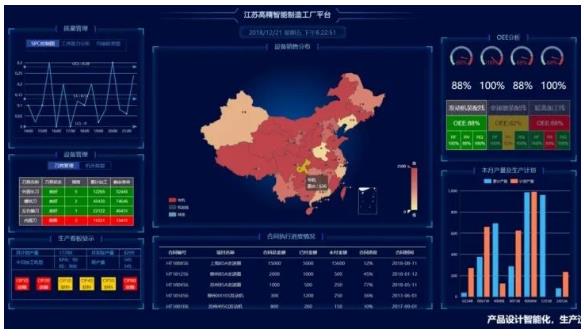

上海航天壹亙智能科技有限公司IMCS 智能總控系統,通過智能采集與互聯、設備控制、大數據深度學習以及數字雙胞胎等技術,實現對車間生產過程的管控,包括生產執行監控、生產資源管理、生產過程分析、生產過程仿真、智能排產、自適應調度、狀態監控、質量預測、加工優化、智能決策等功能,達到提升加工效率、降低制造成本、提高產品質量及提升管理水平的目的。

蘇州屹高自控設備有限公司的機床數據監控模塊,通過4G通訊模塊實時采集機床狀態數據,上傳到云服務器,由后臺軟件對這些數據進行分析處理,實現機床運行狀態的可視化監控,對機床故障、運行數據進行分析,便于提高加工效率。

南京誠達工業互聯網有限公司的CNC數據采集系統Cylink_MDA,支持多種數控系統的數據采集,數據實時上傳云端,為設備運行狀態的可視化監控、故障診斷和異常排查提供服務。

上海微茗智能科技有限公司的車間協同智能管理系統,以設備物聯為基礎,進行實時數據采集,基于人、機、料、法、環、測相關數據的業務協同交互,實現數字化管理。基于云服務器,利用云技術軟件架構,通過微茗IoT數據采集產品(S2或MT Pad)、輕量化MES生產制造管理系統,實現車間數字化、智能化生產。產品以邊緣計算及軟件服務(SAAS)應用層為核心,聚焦機床行業,專注金屬加工多品種小批量、少品種大批量、單件流的生產應用場景,通過標準化、輕量化的應用App,MT Pad、S2硬件等產品實現中小微企業的生產管理信息化轉型升級。

深圳吉蘭丁智能科技有限公司的數據應用解決方案,實時采集制造過程中機床設備、刀具、加工件品質等核心關鍵數據,并基于數據進行建模形成相應的控制軟件,實時反饋調整,對加工參數進行優化,從而提升加工效率和加工質量,降低生產成本。

臺州屹捷的“基于數字孿生的智能制造工廠平臺”,具有信息采集、智能決策、可視化監測以及遠程故障分析、設備管理等功能。通過嵌入設備中的傳感器和數據采集系統,采集和感知設備的生產狀態。分析系統對采集的設備信息進行分析,洞察設備實時狀態并做出相應決策。

秦川機床、武重、上海機床、福建嘉泰、寧波海天、格力智能等諸多機床制造企業都在數字化制造技術方面開展相應的研究。

網絡化是實現數字化制造的基礎。前面介紹機床制造企業的數字化制造解決方案,基本上是基于企業自身機床產品提出的,因此這些設備網絡化實現比較方便。但是對于機床用戶來說,擁有的制造設備來自不同的機床企業,采用不同的數控系統,數據格式各不相同,要實現網絡化就非常繁雜,成本也高。統一定義信息格式,采用開放的、標準化的接口,保障數據在各種制造設備之間順暢地互聯互通,簡化制造設備與用戶IT基礎設施的連接并降低其費用,減輕人力資源負擔、提高項目實施速度和降低成本,對于實現智能制造也是至關重要的。

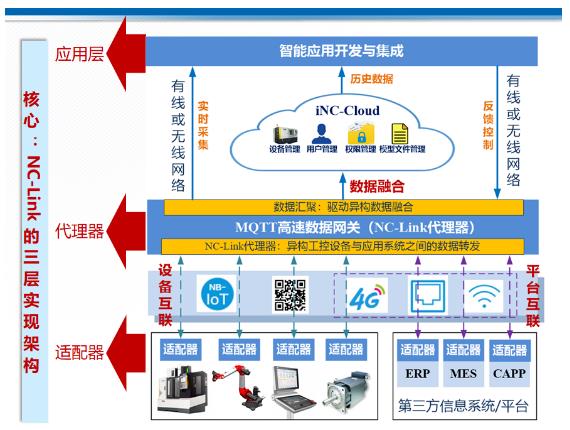

中國機床工具工業協會牽頭,聯合部分高校、研究院所、企業研制的“數控設備互聯通訊協議標準(NC-Link)”采用先進的通訊技術,確保來自不同控制系統的機床數據,通過開放的、標準化的連接進行快捷網絡傳輸,如華中數控、i5、廣州數控、科德數控、西門子數控、發那科數控和倍福數控系統。攜匯智聯公司將在本屆展會上展示NC-Link數控設備互聯通訊協議標準的技術和應用。

美國制造技術協會(AMT)牽頭研制的數據交換標準協議MTConnect,用于數控機床、PLC、工業機器人、測量裝置在內的數控設備之間的數據交換。在本屆展會上,AMT將展示一套基于MTConnect互聯互通協議(標準)的“AMT會員公司智能制造虛擬工廠”。

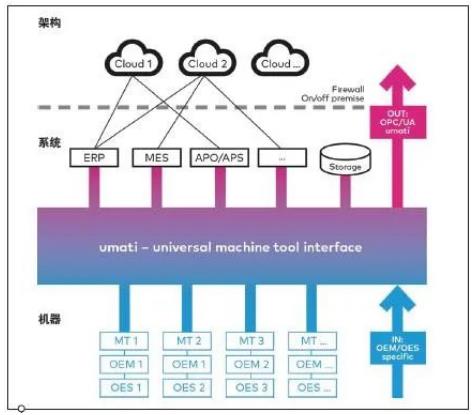

德國umati數控設備互聯標準,由德國機床制造商協會(VDW)和德國機械與設備工程協會(VDMA)聯合DMG MORI、EMAG、巨浪、恒輪、格勞博、利勃海爾、通快、+GF+、聯合磨削等主要機床工具制造商,并邀請了西門子、海德漢、FANUC、博世力士樂、倍福、FAGOR(發格)、三菱電機等全球主要數控系統制造商共同研發。

umati基于OPC UA(統一構架),可便捷安全地把機床和設備無縫連接到客戶端或用戶端的IT生態系統中去,用于機床與生產環境內外圍的IT系統的連接。

(敬請關注后續發布)