變速器作為整車動力傳輸的關鍵部件,具有動力傳遞、變速及換向的功能,不僅承接著由發動機端傳來的動力,同時本身也是動力輸出端,負責將動力輸出給汽車傳動軸。而變速器內部齒輪和軸系的協同運作則是實現上述功能的關鍵。一旦變速器內部齒輪或軸系出現問題,則有可能造成整車動力中斷或者車輛失速。本文將重點分析變速器齒輪失效的原因,制定優化方案。

一、故障現象

售后市場反饋多起某D系列手動擋變速器存在掛二擋不走或二擋掛不進的問題,里程均在1萬km以上,經技術人員分析均為變速器二擋從動齒總成斷裂,造成變速器在二擋時動力中斷。

對斷裂的二擋從動齒總成進行檢查,斷裂位置均位于結合齒與齒輪焊接位置旁。從動二擋齒總成斷裂位置如圖1所示。

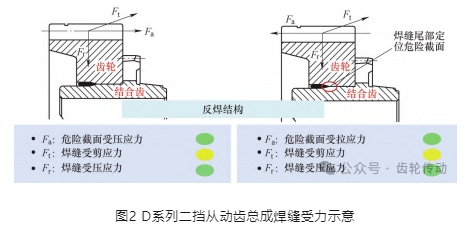

根據二擋從動齒總成的結構,可知其為反焊結構,進而得出其焊縫位置受力分析圖,如圖2所示。

二、二擋從動齒總成斷裂分析

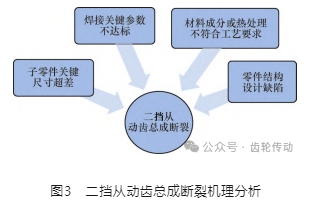

通過對失效二擋從動齒總成的初步分析,同時結合齒輪結構特點,初步推斷出造成二擋從動齒總成斷裂的主要原因有以下幾點:

1)子零件關鍵尺寸超差。

2)材料成分或熱處理不符合工藝要求。

3)焊接關鍵參數不達標。

4)零件結構設計缺陷。

二擋從動齒總成斷裂機理分析,如圖3所示。

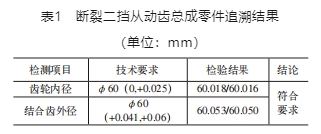

零件關鍵尺寸排查

對故障二擋從動齒總成所涉及對應批次的子零件生產檢驗記錄進行追溯反查,相關關鍵尺寸檢測記錄結果均符合技術要求,結果詳見表1。

通過表1可知,故障件所涉及子零件的相關關鍵尺寸均符合要求,因此可排除子零件關鍵尺寸超差導致齒輪斷裂的可能。

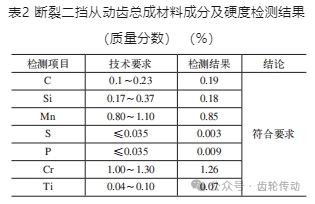

齒輪材料成分及熱處理金相檢測

1)對斷裂二擋從動齒總成進行材料成分分析,結果見表2,其心部硬度檢測值為440HV30,在合格范圍內(340~480HV30)。

通過表2可知,零件材料成分符合要求,因此可排除零件材料成分及熱處理工藝不符合要求導致齒輪斷裂的可能。

齒輪形貌觀測和分析

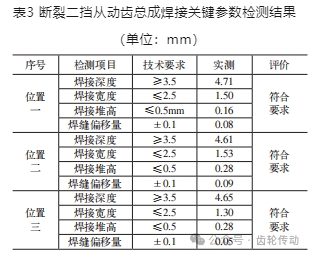

1)對斷裂二擋從動齒總成進行焊接關鍵參數檢測,結果見表3。

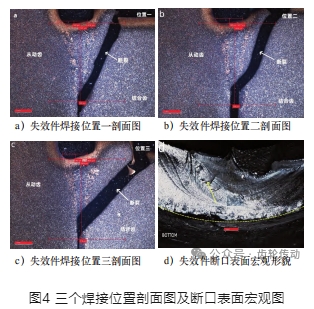

通過表3及圖4可知,斷裂二擋從動齒總成焊接關鍵參數符合要求,失效件斷口裂紋源位于焊縫尾部結合面位置并沿結合齒 45°方向擴展,因此也可排除焊接關鍵參數不達標導致齒輪斷裂的可能。

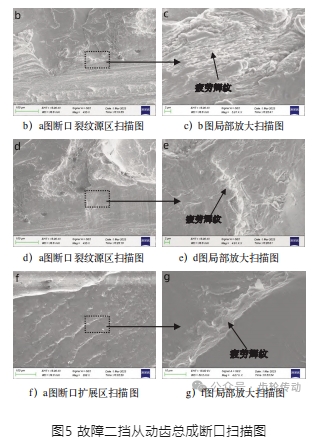

2)使用電鏡對斷口進一步分析,結果如圖5所示。

由上述外觀形貌圖分析可知,故障二擋從動齒總成在焊接位置附近出現開裂,從D系列二擋從動二擋齒總成焊縫受力示意圖可知:正托工況下,焊縫尾部位置受壓應力;反托工況下,焊縫尾部位置受拉應力;而在受拉應力作用下,焊縫尾部應力較為集中。

從失效件三個位置的剖面圖可以發現,零件焊接深度、焊接寬度和堆高滿足技術要求,失效件斷口裂紋源位于焊縫尾部結合面位置并沿結合齒 45°方向擴展。經掃描電鏡分析,失效件斷口裂紋源區,在高倍下可見到明顯的疲勞輝紋。

綜上所述,故障二擋從動齒總成在反托工況下,焊縫尾部位置會受拉應力作用,因而焊縫尾部位置應力較為集中,從而易導致二擋從動齒總成發生疲勞斷裂。

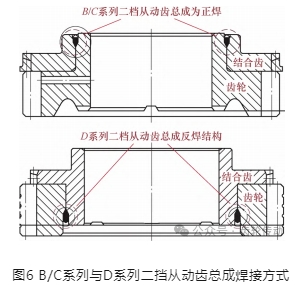

零件橫向對比分析

經調查發現,與D系列變速器內部零件結構極為相似的B/C系列手動擋變速器從未發生過二擋從動齒總成斷裂的情況,進一步對相關零件的結構進行對比,發現B/C系列的二擋從動齒總成為正焊結構,而D系列的二擋從動齒總成為反焊結構,如圖6所示。

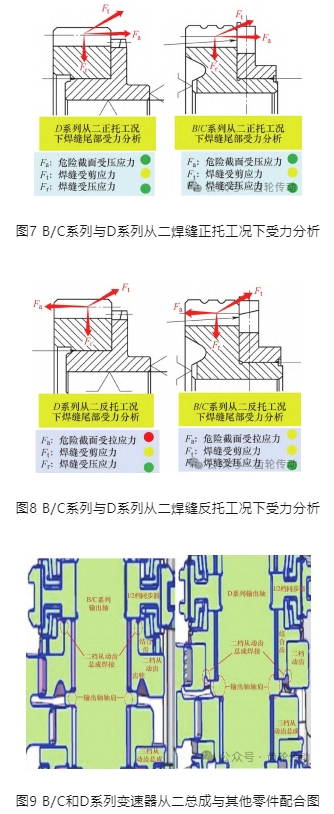

根據零件結構的差異,進一步對B/C系列與D系列二擋從動齒總成焊縫進行受力對比分析,如圖7~圖9 所示。

由上述零件橫向對比分析可知:在正托工況下,B/ C與D系列的從二齒輪與結合齒存在貼合趨勢,二擋從動齒總成焊縫尾部受力情況一致;在反托工況下,B/C 與D系列的從二齒輪與結合齒存在分離趨勢,但B/C系列的二擋從動齒總成底部的安裝端面因受到輸出軸軸肩的限位,所以B/C從二的焊縫尾部受到的拉應力較D系列的從二焊縫尾部受到的拉應力要小得多。

因此,在同等反托工況下,D系列從動二擋齒總成的焊縫尾部所受到的拉應力比B/C系列從動二擋齒總成的焊縫尾部所受到的拉應力要大,二擋從動齒總成也更容易因為所受拉應力的反復作用而發生疲勞斷裂。自此可以確定:造成二擋從動齒總成斷裂的原因為零 件結構設計存在缺陷,反托工況下易造成二擋從動齒總成斷裂,最終導致整車二擋無動力。

三、改進措施制定及跟蹤驗證

改進措施制定

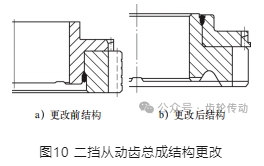

根據D系列變速器二擋從動齒總成零件結構設計存在缺陷,反托工況下易導致二擋從動齒總成斷裂的問題,主要采取的措施:更改現有D系列二擋從動齒總成零件結構,由原先的反焊結構改為正焊結構,減少焊縫在反托工況下所受到的拉應力(見圖10)。

跟蹤驗證

自采取上述措施后,已持續跟蹤統計約兩年,該 D系列變速器在客戶現場及售后市場的質量表現,均未再發現二擋從動齒總成斷裂問題,證明上述措施有效、可行。

四、結語

通過以上措施的實施以及長時間、多批量的跟蹤驗證,結果證明上述措施有效,因零件結構設計缺陷導致的二擋從動齒總成斷裂問題得到徹底解決。僅以此文為變速器齒輪斷裂問題的分析、解決提供一些實踐參考。

參考文獻略.