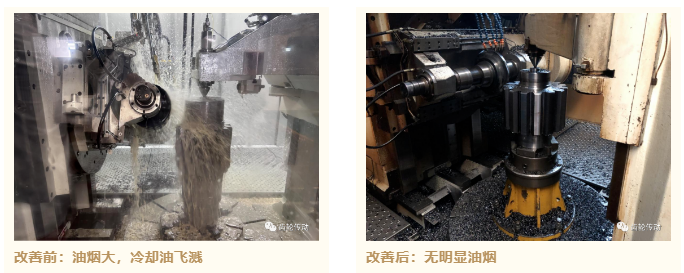

隨著生產(chǎn)技術(shù)的發(fā)展,高效鑲片可轉(zhuǎn)位齒輪滾刀已在進(jìn)口滾齒機(jī)上普遍使用,其加工效率是普通滾刀的2-8倍,但隨著效率的提升,加工時產(chǎn)生的熱量急劇增加,由于滾齒采用冷卻油淋浴潤滑,加工時產(chǎn)生的油煙也呈現(xiàn)幾何級增長。因此加工過程中產(chǎn)生的油煙治理就變得非常迫切,設(shè)備本身的油霧回收裝置處理的效果不太理想,仍有大量油煙溢出。齒輪車間利用“電建1600T風(fēng)電平臺抬升”大量齒輪滾齒工序加工,將滾齒機(jī)的油煙設(shè)備攻堅列為公司重點攻關(guān)項目,組織科技部、設(shè)備部技術(shù)人員和車間骨干成立了項目組,通過外部對標(biāo)學(xué)習(xí),內(nèi)部多輪研討,明確了采用微量潤滑新技術(shù)替代傳統(tǒng)冷卻油潤滑,實現(xiàn)油煙治理的工作思路和方案,項目團(tuán)隊高效協(xié)同攻關(guān),按計劃推進(jìn)實施。

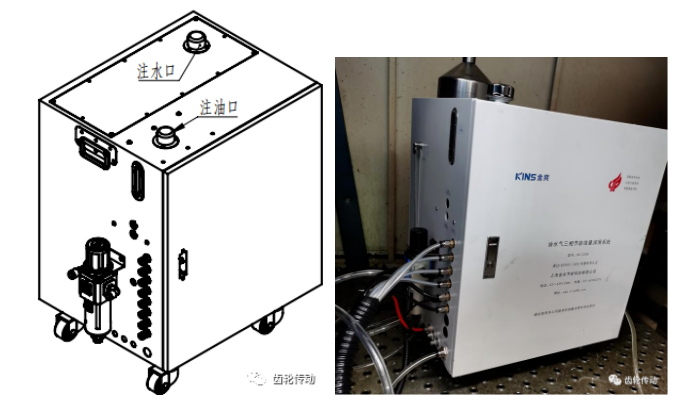

振華傳動與無錫金兆相關(guān)團(tuán)隊技術(shù)人員聯(lián)合改造進(jìn)口滾齒機(jī)冷卻油系統(tǒng),采用(無錫金兆節(jié)能)加裝油、水、氣三相復(fù)合微量潤滑裝置。微量潤滑系統(tǒng)包括:微量噴油裝置、噴水溶液裝置和噴嘴裝置、油水氣控制系統(tǒng)等與機(jī)床的電氣控制系統(tǒng)實現(xiàn)聯(lián)動控制,通過控制電磁換向閥實現(xiàn)微量潤滑系統(tǒng)的啟動、停止等操作。

微量潤滑裝置中裝有微量潤滑油和噴水溶液裝置中裝有水溶液;微量噴油裝置包括:油杯、6套精密氣動泵和2套氣動頻率發(fā)生器,精密氣動泵上設(shè)置油杯,氣動頻率發(fā)生器控制精密氣動泵的出油頻率;噴水溶液裝置包括:水溶液容器和高頻大流量水泵、壓力自動啟停裝置和高壓壓力罐,與水溶液容器連通的流體控制閥;油水氣三相節(jié)能微量潤滑系統(tǒng)中通有壓縮空氣,壓縮氣體分為兩路,一路到達(dá)噴水溶液裝置;另一路壓縮氣體分兩支路,一支路通過微量噴油裝置,另一支路經(jīng)管道與噴嘴裝置相通;微量噴油裝置和噴水溶液裝置分別通過管道與噴嘴裝置連通,6個噴嘴安裝到滾刀上方進(jìn)行潤滑,振華傳動和無錫金兆相關(guān)團(tuán)隊技術(shù)人員通過不斷調(diào)整噴嘴位置、噴嘴和滾刀的角度、油的大小、水的大小及油和水的配比大小,最終成功實現(xiàn)滾齒、銑齒微量潤滑替代冷卻油加工。

在國家大力推進(jìn)綠色高質(zhì)量發(fā)展的背景下,微量潤滑新技術(shù)主要解決滾齒加工時傳統(tǒng)切削油飛濺,滾齒高速切削時產(chǎn)生的油霧、油煙問題,降低油性揮發(fā)物溢出對車間環(huán)境的影響,改變原來加工車間地面油污滴漏嚴(yán)重、空氣油霧油煙彌漫、工人工作時滿身油污問題及能耗高等環(huán)境問題,打造環(huán)保無煙滾齒車間,實現(xiàn)企業(yè)清潔化生產(chǎn)。

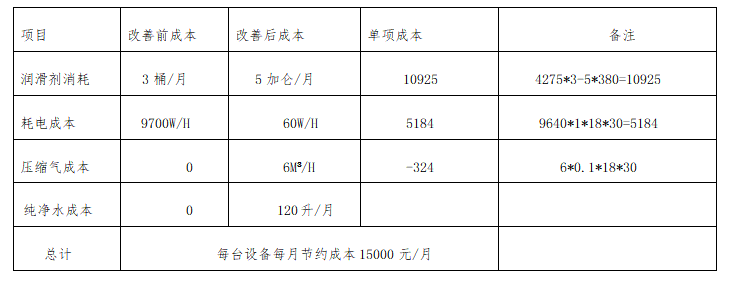

采用微量潤滑技術(shù)所需要的費用,可對比成本如下如下表所示:

前期投入使用項目成本38000元/套,約3月可收回成本。每臺設(shè)備每年可為公司節(jié)約10萬元,目前微量潤滑技術(shù)已經(jīng)運用在7臺滾齒機(jī)。