與普通齒形相比,雙圓弧齒廓增加了齒輪的嚙合對數,減少了普通齒輪嚙合時尖點和干涉情況的發生,顯著提高了齒輪的嚙合效率。同時,其承載能力高,使用壽命長,可以在高速度、高負荷環境下工作。雙圓弧齒輪是抽油機減速器的重要部件,使用一段時間后會不可避免地產生破損,直接報廢更換新齒輪需要花費較高的費用。齒輪的破損形式主要有斷齒、齒面剝落等。針對這些問題,目前的修復方案是對損傷程度較小、有修復價值的雙圓弧齒輪進行激光熔覆或者對齒輪進行堆焊,由于修復后的齒輪齒廓不標準,必須對它進行切削加工,使再制造雙圓弧齒輪恢復原有的使用性能及精度。

目前,許多學者對雙圓弧齒輪不同的加工方法進行了研究,張晨璽驗證了雙圓弧齒輪數控加工的可行性,探索了圓弧齒輪數控加工工藝;鄭江等人通過切齒實驗在滾齒機上加工雙圓弧齒輪,獲得了新的雙圓弧齒輪加工的有效方法;盧賢纘建立了雙圓弧滾刀-齒輪空間嚙合線方程,闡述了圓弧齒輪滾切瞬時成形的實質,并解決了滾刀設計中的各種理論問題。

以上研究可以實現再制造雙圓弧齒輪加工目的,但加工效率過低,因此,本文作者設計一種能夠對單齒或間隔破損的多個齒進行切削加工的機床。

一、單齒展成加工理論

雙圓弧齒輪具有不可逆螺旋表面,因此只能采用分度切削。采用分度展成法對再制造雙圓弧齒輪進行單齒加工,由于在加工過程中只需對單齒或間隔分布的幾個齒進行切削,進給順序規定為首先沿齒向進給然后沿齒形進給。

由運動學法原理可知,兩齒面共軛的充要條件是接觸點存在公切面,從物理概念上理解,若接觸點處無公法線,且兩嚙合齒輪齒面處不存在接觸點的相對移動速度矢量,那么兩齒面會相互陷入或脫開,以致發生干涉現象并且降低齒輪傳動的連續性。

運動學法原理的數學表達形式為

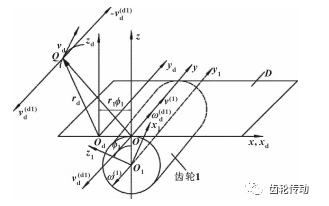

規定靜止坐標系為 K 如圖 1 所示,坐標系 Kd與齒條刀具固定,坐標系K1與被加工雙圓弧齒輪固定。

圖 1 單齒分度展成瞬時回轉法

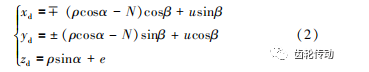

雙圓弧齒條方程如式 (2) 所示

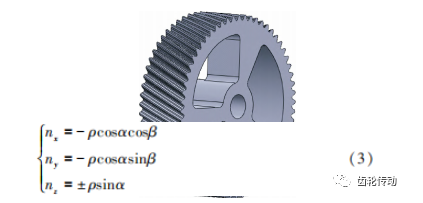

由上述方程求得再制造雙圓弧齒面接觸點的法線矢量 n 為

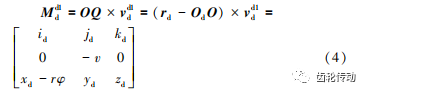

由于進給順序的特殊性,單齒分度展成加工需要考慮沿齒向進給速度。利用瞬時回轉法求解瞬時接觸點處相對速度,vd1d不在瞬時接觸點 Q 處的位置,不能直接進行矢量的相加,需要將其移動到點 Q 處,為了保證原有的作用效果,在點 Q 處添加方向相反的速度矢量-vd1d ,- vd1d與點 O 處的 vvd1d構成速度偶 M d1d如式 (4) 所示:

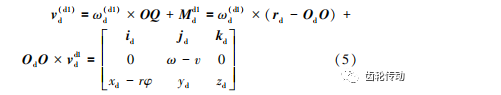

由此求得再制造雙圓弧齒面接觸點的速度矢量 v(d1)d 為

展開得

將式(3)和式(6)代入式(1)得到:

由此可知,單齒展成加工雙圓弧齒輪滿足共軛接觸條件,單齒分度展成加工方法可行。

二、雙圓弧齒輪及刀具參數

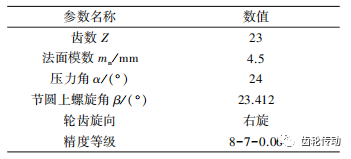

雙圓弧齒輪參數

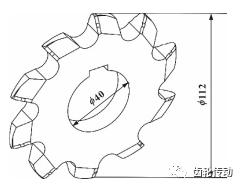

由于再制造后的齒輪齒廓不標準,對其切削加工后才能使用。該專用機床用于切削圖 2 所示再制造雙圓弧齒輪破損的單個齒或間隔破損的幾個齒。雙圓弧齒輪基本參數如表 1 所示。

圖 2 再制造雙圓弧齒輪

表 1 雙圓弧齒輪基本參數

雙圓弧盤形滾刀參數設計及模擬

雙圓弧齒輪的齒廓較為復雜,是由數段圓弧通過一定的數學關系相接而成的完整的齒廓形狀。

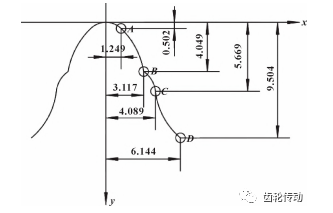

文中要加工的雙圓弧齒輪法向模數為 4.5mm,根據國標 GB/ T 14348—2007 計算并設計的雙圓弧盤形滾刀廓形如圖 3 所示。

圖 3 雙圓弧盤形滾刀刀形

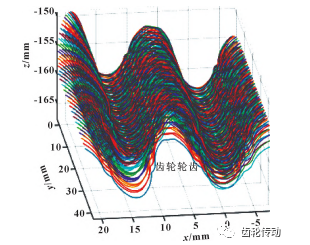

通過 MATLAB 軟件編程,利用設計好的雙圓弧盤形滾刀刀形模擬切削再制造雙圓弧齒輪。將刀形先沿著螺旋線方向平移,再進行展成,得到了再制造雙圓弧齒輪單個輪齒如圖 4 所示,驗證了該滾刀刀形切削再制造雙圓弧齒輪的可行性。

圖 4 雙圓弧盤形滾刀模擬切削單個輪齒

根據國標 GB/T14348—2007 可知:模數為 4. 5 mm 的雙圓弧滾刀其外徑為 112 mm,由此雙圓弧盤形滾刀模型如圖 5 所示。

圖 5 雙圓弧盤形滾刀

三、再制造雙圓弧齒輪單齒切削機床設計

機床傳動原理分析

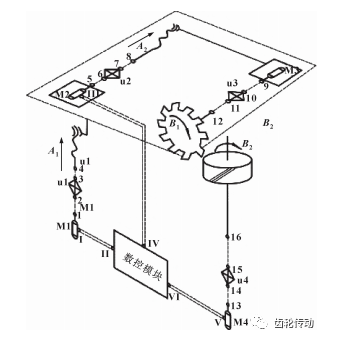

再制造雙圓弧齒輪加工方法具有 4 個切削運動:雙圓弧盤形滾刀的旋轉運動、軸向螺旋進給運動、齒形方向展成進給運動和再制造雙圓弧齒輪的旋轉運動。因此切削機床傳動原理主要由 4 條傳動鏈構成,如圖 6 所示。

圖 6 再制造雙圓弧齒輪加工傳動原理

(1)雙圓弧盤形滾刀旋轉傳動鏈:電動機 M3-9-10-u3-11-12-雙圓弧盤形滾刀。通過電機 M3 驅動,由換置裝置 u3 帶動雙圓弧盤形滾刀旋轉。改變換置裝置 u3 的傳動比可實現刀具轉速的變速。

(2)軸向螺旋進給傳動鏈:伺服電機 M1-1-2- u1-3-4-絲杠。通過步進電機驅動,由換置裝置帶動 絲杠與雙圓弧盤形滾刀旋轉傳動鏈配合完成軸向螺旋進給運動。該傳動鏈的進給速度參考加工再制造雙圓弧齒輪的刀具切向切削速度。改變換置裝置 u1 的傳動比可實現螺旋進給的變速。

(3)齒形方向展成進給傳動鏈:伺服電機 M2-5-6-u2-7-8-絲杠。通過步進電機 M2 驅動,由換置裝置u2帶動絲杠旋轉,再帶著刀具旋轉傳動鏈進行直線運動。齒形方向展成運動規律與齒輪齒條傳動相似,因此該傳動鏈的進給速度由工件轉速決定。改變換置裝置 u2 的傳動比可實現展成進給的變速。

(4)再制造雙圓弧齒輪的旋轉傳動鏈:伺服電機 M4-13-14-u4-15-16-工件。通過步進電機 M4 驅動,由換置裝置 u4 帶動齒輪旋轉。螺旋角的形成使該傳動鏈中工件旋轉速度的確定依賴于齒向螺旋進給傳動鏈的進給速度。改變傳動鏈的換置裝置 u4 的傳動比可實現工件轉速的變速。

再制造雙圓弧齒輪單齒切削機床還設計了 3 條數控傳動鏈。用于實現步進電機之間的數控聯系,不僅確保滾刀沿螺旋線進給以及螺旋角符合設計要求,還保證了刀具與齒輪形成展成運動關系。

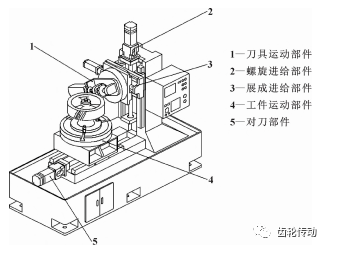

機床結構設計

再制造雙圓弧齒輪單齒切削機床如圖 7 所示,整個機床由刀具運動部件、齒向螺旋進給部件、齒形展成進給部件、工件運動部件、對刀部件以及機架構成。

圖 7 再制造雙圓弧齒輪單齒切削機床

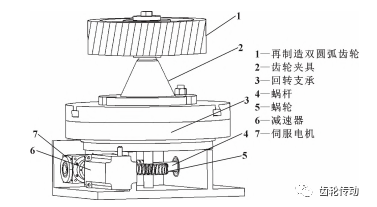

工件運動部件如圖 8 所示,該部件可實現伺服電機驅動工件旋轉。工件裝卡底座由工件移動伺服電機驅動,可實現對不同尺寸齒輪的加工,以及精確控制盤形滾刀與齒輪的距離。齒輪回轉由工件回轉伺服電機驅動,通過蝸輪和蝸桿傳遞動力到齒輪夾具,保證了齒輪回轉精度模芯的加工。考慮軸向齒距偏差的影響,在驅動工件旋轉的伺服電機處設置減速器來減小軸向齒距偏差。

圖 8 工件運動部件

四、機床加工誤差分析

再制造雙圓弧齒輪的加工誤差是指通過單齒切削機床加工后,齒輪外形與理論設計的雙圓弧齒輪外形之間的尺寸偏差,其大小直接影響再制造雙圓弧齒輪的加工質量。下面主要討論齒輪加工過程中沿螺旋線方向進給所產生的誤差。

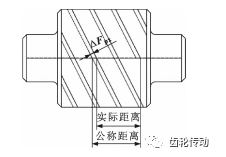

查找國家標準 GB/T15753—1995《圓弧圓柱齒輪精度》可得,對于加工過程中沿螺旋線方向產生的加工誤差,圓弧齒輪軸向齒距偏差影響最大如圖 9 所示。

圖 9 圓弧齒輪軸向齒距偏差

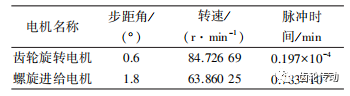

綜合考慮驅動蝸桿所需提供的總轉矩、安全系數及電機自身轉子轉矩后選擇電機如表 2 所示。

表 2 電機基本參數

此時齒輪旋轉的角度 θ1 為 0. 020 69°,滾刀螺旋進給速度為 2. 554 41 m/ min。每旋轉一個步距角,滾刀沿軸向的位移 s2 為0. 199 9×10-3m,由螺旋角定義得

式中:θ1 為工件旋轉角度,(°);R 為工件半徑,m;a 為步距角個數;s2 為刀具位移,m;β1 為理論螺旋角,(°)。

將參數代入得a= 14. 396 7,取a2 = 14,代入式(8)得實際螺旋角 β2 = 24. 001 1°,產生了再制造雙圓弧齒輪軸向齒距偏差。

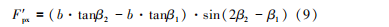

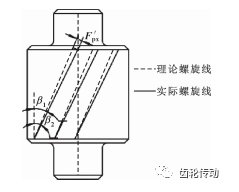

再制造雙圓弧齒輪軸向齒距偏差如圖 10 所示,虛線和實線分別為理論和實際螺旋線。齒寬范圍內,齒輪的軸向齒距偏差并不相同,所以計算齒輪的軸向齒距極限偏差 F′px很有必要,計算公式如式 (9):

式中:β1 為理論螺旋角,(°);β2 為實際螺旋角,(°);b 為齒寬,mm。

代入參數得 F′px = 40. 85 μm。

圖 10 再制造雙圓弧齒輪軸向齒距偏差

待加工再制造雙圓弧齒輪齒寬 b 為 80 mm,根據抽油機減速器上使用的雙圓弧齒輪精度要求,將再制造雙圓弧齒輪加工機床精度等級設為 8 級,查找國家標準 GB/T15753—1995《圓弧圓柱齒輪精度》 可得,圓弧齒輪軸向齒距極限偏差 Fpx為 25 μm,不滿足加工精度要求,因此在驅動工件旋轉的電機處設置減速 比 ij 為 7.2 的減速器來實現減小軸向齒距偏差。

此時驅動工件旋轉的電機旋轉一個步距角,工件旋轉的角度 θ′1為 0. 002 87°,代 入 式(8)得 a2=1. 999 5,取 a′2=2 代入式(8)得實際螺旋角 β′2=23. 388 1°,理論螺旋角 β1= 23. 411 7°,螺旋角誤差進一步減小,代入式(9)得到 F′px=15. 51 μm<fpx=25 滿足精度要求。

五、結論

根據一種先齒向再齒形的新的進給順序,設計了再制造雙圓弧齒輪單齒切削機床的整體方案。得到以下結論:

(1)根據運動學法原理和瞬時回轉法驗證了再制造雙圓弧齒輪單齒加工的可行性,為后續機床設計提供理論基礎。

(2)根據雙圓弧滾刀的現有結構,設計出一種針對再制造雙圓弧齒輪單齒加工的專用刀具。根據傳動原理對刀具運動部件、齒向螺旋進給部件、齒形展成進給部件以及工件運動部件 4 個重要部件進行了設計,最終得到滿足加工要求的再制造雙圓弧齒輪單齒切削機床。

(3)對再制造雙圓弧齒輪單齒加工誤差進行分析,研究了減小再制造雙圓弧齒輪軸向齒距誤差的方法。

參考文獻略.