在某些機(jī)械產(chǎn)品(如轉(zhuǎn)向器) 中,通常使用斜齒輪和(圓柱型)齒條配合實(shí)現(xiàn)旋轉(zhuǎn)運(yùn)動(dòng)和直線運(yùn)動(dòng)的轉(zhuǎn)換,在這些產(chǎn)品中,斜齒輪經(jīng)常有一端沒有被“滾通”,即存在著一段滾齒加工的收尾長(zhǎng)度。在收尾長(zhǎng)度里,若不是正常的齒形則不能參與齒條的嚙合運(yùn)動(dòng),因此要避開齒條,即斜齒輪的滾齒有效長(zhǎng)度要足夠長(zhǎng),否則會(huì)與齒條產(chǎn)生干涉進(jìn)而影響機(jī)械產(chǎn)品的性能。另外,知道了斜齒輪的滾齒有效長(zhǎng)度,還可以設(shè)計(jì)斜齒輪的齒部在原點(diǎn)的另一端,即將其設(shè)置在滾通的那一端的端面的合適的位置。另一方面,斜齒輪的收尾長(zhǎng)度也影響著斜齒輪相關(guān)的機(jī)械產(chǎn)品的尺寸和受力等。劉法權(quán)基于 BASIC 語(yǔ)言編程,用數(shù)值的方法計(jì)算了滾齒時(shí)刀架回轉(zhuǎn)中心至滾刀頂圓柱與毛坯頂圓柱交線最低點(diǎn)的距離,這段距離就等于收尾長(zhǎng)度。劉忠朝給出了一些切入長(zhǎng)度(收尾長(zhǎng)度)的簡(jiǎn)化或近似計(jì)算式的誤差比較,但是斜齒輪的滾齒收尾長(zhǎng)度的精確解析表達(dá)式還沒有文獻(xiàn)提到過,與齒條配合的斜齒輪需要的滾齒有效長(zhǎng)度也沒有文獻(xiàn)涉及過。基于此,筆者重點(diǎn)研究斜齒輪的有效長(zhǎng)度和收尾長(zhǎng)度的計(jì)算,推導(dǎo)得到了這兩個(gè)解析表達(dá)式,并通過 SolidWorks軟件驗(yàn)證了其正確性,該計(jì)算求解對(duì)與斜齒輪相關(guān)的機(jī)械產(chǎn)品的設(shè)計(jì)有重要意義。

一、斜齒輪的有效長(zhǎng)度的計(jì)算

理論分析

考慮斜齒輪的滾齒有效長(zhǎng)度的設(shè)計(jì)。事實(shí)上,斜齒輪齒頂圓柱和齒條圓柱在空間中有一個(gè)交集。由于斜齒輪的齒面都在斜齒輪齒頂圓柱的范圍內(nèi),而齒條的齒面都在齒條圓柱的范圍內(nèi),所以斜齒輪和齒條的嚙合就發(fā)生在該交集內(nèi)。為了使斜齒輪和齒條正常嚙合而不發(fā)生干涉,就必須保證斜齒輪在該交集所在的軸線長(zhǎng)度范圍內(nèi)的齒形都是有效的。于是,滾齒有效長(zhǎng)度的設(shè)計(jì)問題轉(zhuǎn)換為求斜齒輪齒頂圓柱和齒條圓柱的相貫線投影到斜齒輪的軸線的長(zhǎng)度范圍,即保證此長(zhǎng)度范圍必須在設(shè)計(jì)的滾齒有效長(zhǎng)度的范圍內(nèi)才能滿足設(shè)計(jì)的要求。

變量符號(hào)定義

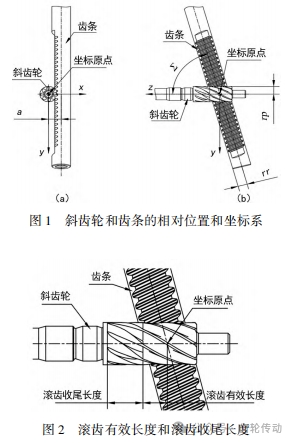

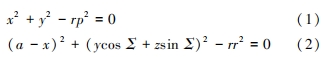

設(shè)中心距為 a、軸交角為 Σ、斜齒輪齒頂圓半徑為 rp、齒條半徑為 rr。按圖 1 建立坐標(biāo)系。其中,中心距 a 定義為斜齒輪軸線和齒條軸線的最短距離,軸交角 Σ 定義為從斜齒輪軸線沿最短距離線指向齒條軸線的方向看,如果斜齒輪軸線順時(shí)針旋轉(zhuǎn)一個(gè)銳角到達(dá)和齒條軸線重合的位置,則軸交角 Σ 就是這個(gè)銳角。如果斜齒輪軸線要逆時(shí)針才能旋轉(zhuǎn)一個(gè)銳角到達(dá)和齒條軸線重合的位置,則軸交角 Σ 就是這個(gè)銳角的相反數(shù)。圖 1 所示的軸交角 Σ 為正,滾齒有效長(zhǎng)度和滾齒收尾長(zhǎng)度如圖 2 所示。

推導(dǎo)過程

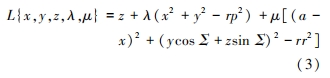

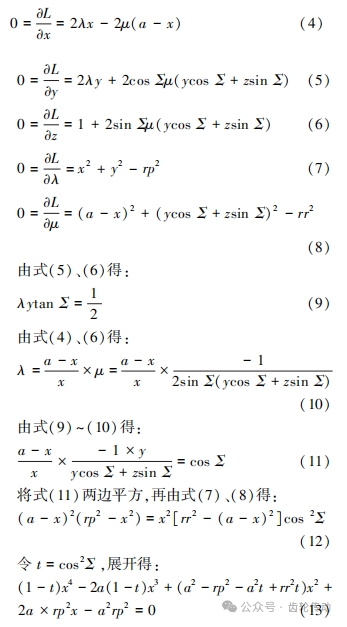

推導(dǎo)公式為:

用數(shù)學(xué)語(yǔ)言描述,就是在式(1)和式(2)的條件下求 z 的極值,其中式(1)表示點(diǎn){x,y,z}在斜齒輪齒頂圓柱的表面,而式(2)表示點(diǎn){ x,y,z}在齒條圓柱的表面。

按文獻(xiàn)應(yīng)用 Lagrange 乘數(shù)法,令:

對(duì)式(3)求各偏導(dǎo)數(shù),令各偏導(dǎo)數(shù)為零,得到下列各方程:

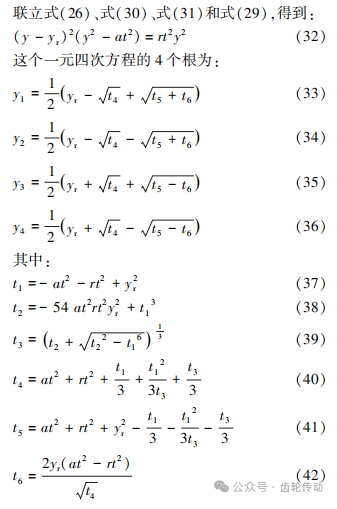

此一元四次方程的 4 個(gè)根分別為:

因?yàn)?t5 -t6 是負(fù)數(shù),所以式(16)、(17)這兩個(gè)根是虛數(shù)根,沒有意義要舍去,而式(15)這個(gè)根是負(fù)數(shù)所以也沒有意義要舍去。所以 x 的真根是式(14),解出了 x 的值,y 的值計(jì)算如下:

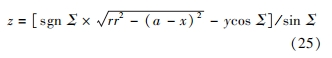

其中:sgnΣ表示Σ的符號(hào),若Σ為正,則sgnΣ = 1;若 Σ 為負(fù),則 sgnΣ = - 1。進(jìn)而 z 的極值計(jì)算如下:

一個(gè)算例及 SolidWorks 軟件驗(yàn)證

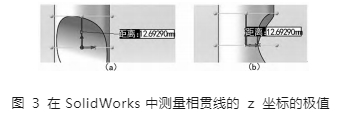

下面給出一個(gè)算例,如果中心距 a = 17.95 mm、軸交角 Σ = 74° 55′、斜齒輪齒頂圓半徑 rp = 11. 175 mm、齒條半徑 rr = 13.5 mm,則按照上述公式計(jì)算得到 z 的極值是 12.692 9 mm。另一方面也可以在一些三維建模軟件(如 SolidWorks )中進(jìn)行驗(yàn)證,先創(chuàng)建斜齒輪齒頂圓柱的三維模型,再按照正確的中心距和軸交角創(chuàng)建齒條圓柱的三維模型,并用齒條圓柱“切除”斜齒輪齒頂圓柱,得到兩個(gè)圓柱的相貫線。在 SolidWorks 中測(cè)量相貫線的 z 坐標(biāo)的極值,同樣是 12.692 9 mm,如圖 3 所示,從而驗(yàn)證了上述公式的正確性。

此表達(dá)式的用處

得到 z 的極值后,就可以用來(lái)設(shè)計(jì)斜齒輪的滾齒有效長(zhǎng)度,即要保證斜齒輪的滾齒有效長(zhǎng)度大于 z 的極值;另一方面,還可以設(shè)計(jì)斜齒輪的齒部在原點(diǎn)的另一端,即滾通的那一端的合適的位置。

二、斜齒輪的收尾長(zhǎng)度的計(jì)算

理論分析

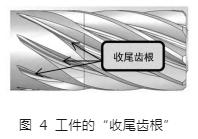

現(xiàn)在考慮斜齒輪的滾齒收尾長(zhǎng)度。按文獻(xiàn),滾刀和工件實(shí)質(zhì)上可以看作是兩個(gè)交錯(cuò)軸的斜齒輪的嚙合,且滾刀和工件是點(diǎn)接觸的。滾齒加工斜齒輪時(shí),滾刀和工件按一定的速比繞各自軸線旋轉(zhuǎn),即展成運(yùn)動(dòng)。另外,滾刀還沿工件軸線方向平移,工件再附加一個(gè)轉(zhuǎn)動(dòng),即進(jìn)給運(yùn)動(dòng)。展成運(yùn)動(dòng)過程中,在工件上形成了一條接觸點(diǎn)軌跡,在進(jìn)給運(yùn)動(dòng)過程中,這條接觸點(diǎn)軌跡通過螺旋掃描得到了被加工的齒面。當(dāng)進(jìn)給運(yùn)動(dòng)結(jié)束后開始退刀,即滾刀軸線和工件軸線的中心距開始增大,同時(shí)展成運(yùn)動(dòng)仍然在進(jìn)行。于是就在工件上留下一段收尾的不正常齒形,工件的“收尾齒根”如圖 4 所示。

設(shè)滾齒中心距為 a、滾齒軸交角為 Σ、滾刀外圓半徑為 r、工件軸向距離滾刀軸線和工件軸線的最短距離線為 x,x 對(duì)應(yīng)工件的“收尾齒根” (見圖 4)的半徑,即滾刀外圓加工得到的表面和工件軸線的距離為 y。將垂直于工件軸線且距離滾刀軸線和工件軸線的最短距離線為 x 的平面稱為平面 A。平面 A 和滾刀軸線的交點(diǎn)在平面 A 內(nèi)和工件軸線的距離是![]() 因?yàn)闈L刀退刀時(shí)。滾刀和工件都仍然繞其軸線旋轉(zhuǎn),所以考慮滾刀軸線按照滾齒中心距 a 和滾齒軸交角 Σ 繞工件軸線旋轉(zhuǎn)得到一個(gè)旋轉(zhuǎn)幾何體。在過工件軸線的平面內(nèi)截得的曲線是:

因?yàn)闈L刀退刀時(shí)。滾刀和工件都仍然繞其軸線旋轉(zhuǎn),所以考慮滾刀軸線按照滾齒中心距 a 和滾齒軸交角 Σ 繞工件軸線旋轉(zhuǎn)得到一個(gè)旋轉(zhuǎn)幾何體。在過工件軸線的平面內(nèi)截得的曲線是:

再作這個(gè)曲線的距離為 r 的等距曲線,就是和正常齒形的齒根圓柱相連的“收尾齒根”的曲線。

推導(dǎo)過程

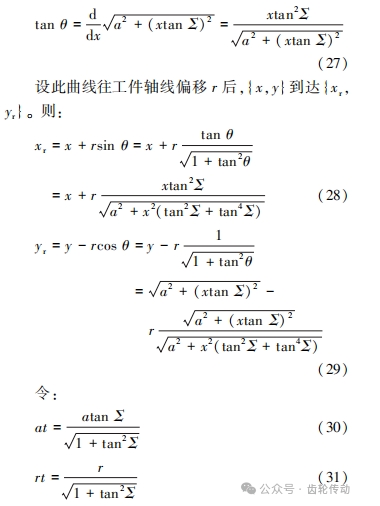

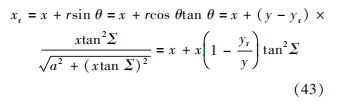

設(shè)式(26)所對(duì)應(yīng)的曲線在{x,y} (其中 x>0)的切線的傾角為 θ,則:

因?yàn)?t5-t6 是負(fù)數(shù),所以式(35)、(36)這兩個(gè)根是虛數(shù)根,沒有意義要舍去,而式(34) 這個(gè)根是負(fù)數(shù),所以也沒有意義要舍去。所以 y 的真根是式 (33),解出了 y 的值,根據(jù)式(26) ~ (29),得到 xr 的表達(dá)式如下:

一個(gè)算例及 SolidWorks 軟件驗(yàn)證

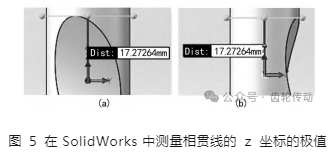

下面給出一個(gè)算例,如果滾齒中心距 a = 31.839 994 mm、滾齒軸交角 Σ =-120°、工件齒頂圓半徑 yr=11.175 mm、滾刀外圓半徑 r = 25 mm,則按照上述公式計(jì)算得到 xr = 17.272 64 mm。

然后可以在一些三維建模軟件(如SolidWorks) 中進(jìn)行驗(yàn)證,先創(chuàng)建斜齒輪齒頂圓柱的三維模型,再按照正確的滾齒中心距和滾齒軸交角創(chuàng)建滾刀外圓柱的三維模型,用滾刀外圓柱“切除”斜齒輪齒頂圓柱,得到兩個(gè)圓柱的相貫線。在軟件中測(cè)量相貫線的 z 坐標(biāo)的極值如圖 5 所示,同樣是 17.272 64 mm,從而驗(yàn)證了上述公式的正確性。

三、結(jié)語(yǔ)

文章通過理論分析和數(shù)學(xué)方法推導(dǎo)得到了與圓柱型齒條配合的斜齒輪所需要的有效長(zhǎng)度的解析表達(dá)式,以及滾齒收尾部分最遠(yuǎn)端到垂直于工件軸線且包含退刀時(shí)滾刀軸線和工件軸線的最短距離線所在平面的距離,即滾齒收尾長(zhǎng)度的解析表達(dá)式。并通過 SolidWorks 軟件驗(yàn)證了其正確性。這兩個(gè)表達(dá)式為與斜齒輪相關(guān)的機(jī)械產(chǎn)品的設(shè)計(jì)提供了重要依據(jù)。

參考文獻(xiàn)略.