在礦用磨機領(lǐng)域,電動機+開式齒輪副驅(qū)動是大型磨機的常用驅(qū)動方式,而礦用磨機齒輪驅(qū)動最大的功率高達 17 000 kW。對于此類大功率、高載荷的工況,斜齒輪以嚙合性能好、承載能力強等優(yōu)點成為首選。

不同于直齒輪,斜齒輪的螺旋線總偏差將直接影響齒輪的嚙合線。嚙合線時變性是斜齒輪傳動的主要特點之一,即嚙合線的位置及長度都隨時間變化。嚙合線上載荷的變化,進而引起斜齒輪的振動與噪聲,嚴重時會加速齒輪磨損、造成齒厚不均甚至斷齒。相較于一般齒輪,礦用磨機所使用的特大型齒輪直徑通常大于 8 m,最大直徑可達 16 m,模數(shù)可達 45。對于此類特大齒輪,通常采用檢查大小齒輪接觸斑點的方式檢查齒輪嚙合性,但此種方式只能定性 描述齒輪的嚙合情況,無法進行定量判斷。

對于大型齒輪的檢測,其中以大型齒輪測量中心和大型龍門式三坐標為代表的在位測量是業(yè)內(nèi)的一般共識。但受限于設(shè)備尺寸,目前最大的齒輪測量中心和大型龍門式三坐標可測量的齒輪最大直徑約為 6 m。而礦用磨機市場正朝著特大型不斷發(fā)展,直徑 8 m 以上的特大齒輪已成為主流。在位測量中,以大測大的測量理念已成為一個死循環(huán),限制了齒輪檢測的發(fā)展。

激光跟蹤儀具備測量范圍廣、精度高、使用便捷等優(yōu)點,近年來不斷在在線檢測中發(fā)揮越來越重要的作用。在激光跟蹤技術(shù)不斷發(fā)展下,衍生出了以小測大的測量理念。2013 年,北京工業(yè)大學石照耀博士提出了利用激光跟蹤儀與三維測量平臺結(jié)合,開發(fā)針對大型齒輪的激光跟蹤測量方法,為特大型齒輪檢測開辟了新路徑。

一、礦用磨機斜齒輪螺旋線數(shù)學模型

礦用磨機常用的特大齒輪,直徑為 8 ~ 16 m,軸向齒寬為 500~1 000 mm,需要滿足國標 7~8 級的要求。根據(jù) GB/ T 10095.1 中螺旋線總偏差計算公式可以算出,分度圓直徑為 8 m,軸向齒寬為 500 mm 的國標 7 級齒輪,螺旋線總偏差為 0.055 mm;分度圓直徑為 16 m,軸向齒寬為 1 000 mm 的國標 7 級齒輪,螺旋線總偏差為 0.069 mm。

根據(jù)以小測大的思路,結(jié)合齒輪精度要求,筆者選用激光跟蹤儀和測量范圍為 0~50 m,測量精度為 0.005 mm/ 1 000 mm,能夠滿足常見的國標 7 級礦用磨機齒輪檢測要求。激光跟蹤儀系統(tǒng)主要包含了 4 個部分:① 激光測距系統(tǒng);② 角度測量系統(tǒng);③ 跟蹤控制系統(tǒng);④ 數(shù)據(jù)傳輸與處理系統(tǒng)。其原理是利用激光測距系統(tǒng)與角度測量系統(tǒng)實時監(jiān)控并采集靶球空間坐標值,將采集的數(shù)據(jù)傳輸至計算機,并進行數(shù)據(jù)處理。

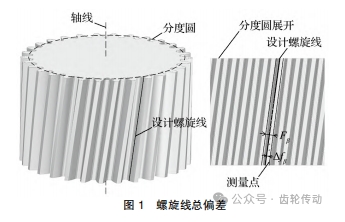

GB/ T 10095.1 中定義的齒輪螺旋線總偏差 Fβ 是指包容被測螺旋線的 2 條設(shè)計螺旋線平行線之間的距離。如果將被測齒輪的分度圓柱面沿其母線裁剪展開,此時螺旋線展開成為 1 條直線,如圖 1 所示。

圖 1 所示為齒輪沿分度圓母線裁剪展開的平面。若要計算出螺旋線總偏差 Fβ,需求出測量點到理論齒面的法向距離 Δfβ。當該值為正值時,該測量點螺旋角的絕對值大于設(shè)計螺旋角;當該值為負值時,該測量點螺旋角的絕對值小于設(shè)計螺旋角。連續(xù)得到一組 Δfβ 值時,分別取這組值的最大值 Δfβmax 與最小值 Δfβmin,此時兩極值的代數(shù)差等于兩條設(shè)計螺旋線平行線之間的距離,即為螺旋線總偏差 Fβ。數(shù)學模型建立如下:

假設(shè)齒輪圓柱坐標為 (r,θ,z),當齒輪沿分度圓母線裁剪展開為平面后,測量點坐標值可變?yōu)?(x,y)。其中,x 為原先的圓柱截面弧線伸展的直線,長度等于原先的弧長;y 值對應(yīng)原先的 z 值不變,則此時有

式中:r 為徑向距離,其理論值應(yīng)為分度圓半徑;θ 為方位角;z 為軸向高度,即距離齒輪端面距離。

利用激光跟蹤儀測量 1 組實際螺旋線上點的坐標值,通過式 (1) 可相應(yīng)得到平面坐標系下的一組測量點坐標值,這些點理論上應(yīng)在同一條直線且與展開母線形成一個夾角 (螺旋角)。將設(shè)計螺旋角作為約束條件,將這組點按照約束條件使用最小二乘法擬合出直線,則擬合直線的直線度即為螺旋線總偏差 Fβ。

二、數(shù)據(jù)采集與處理

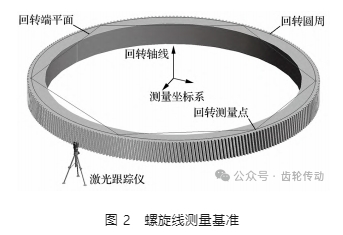

檢測基準

大齒輪加工時的回轉(zhuǎn)軸線為分度圓柱軸線,使用大齒輪在加工時的回轉(zhuǎn)軸線與大齒輪回轉(zhuǎn)端平面的交點作為基準的原點,大齒輪回轉(zhuǎn)端平面的法向作為坐標系 z 軸,建立坐標系,如圖 2 所示。由于齒輪在結(jié)構(gòu)上是一個回轉(zhuǎn)體,0°位置與螺旋線無關(guān),因此坐標系另外 2 個軸的方向可以隨機建立。

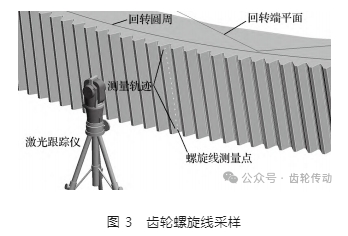

齒輪螺旋線的采樣

針對漸開線螺旋線,采樣點分布應(yīng)盡可能的均勻。螺旋線是一條連續(xù)曲線,螺旋線總偏差也應(yīng)該是一個連續(xù)量。齒輪螺旋線采樣如圖 3 所示。理論上采樣間隔越小,越能夠反映螺旋線的真實情況,考慮齒面區(qū)域存在倒角等情況,齒面的計值區(qū)域應(yīng)相應(yīng)減小。通常將采樣起始點定在距齒輪端面 50 mm,后續(xù)測量點沿螺旋線方向,間隔不超過 100 mm 進行采樣,一個螺旋線采樣數(shù)約為 15~20 個。

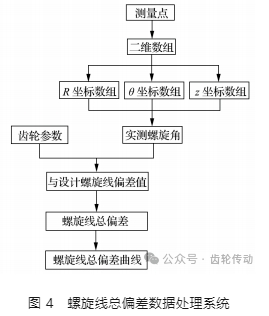

螺旋線總偏差的數(shù)據(jù)處理

螺旋線總偏差數(shù)據(jù)處理過程是通過軟件編程,將齒輪螺旋線偏差的數(shù)學模型嵌入處理軟件。齒輪螺旋線總偏差檢測數(shù)據(jù)處理系統(tǒng)如圖 4 所示。

三、實際應(yīng)用

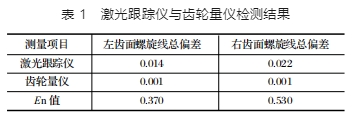

螺旋線總偏差的檢測方案通過試驗來進行驗證。試驗驗證的對象齒輪模數(shù)為 40,齒數(shù)為 25,壓力角為 20°,軸向齒寬為 500 mm,螺旋角為 0°,左旋。分別使用激光跟蹤儀對左右齒面進行測量,結(jié)果如表1 所列。由于對比判據(jù)均小于 1,激光跟蹤儀檢測精度與傳統(tǒng)檢測方法的精度符合其評定的要求,滿足實際生產(chǎn)的需要。

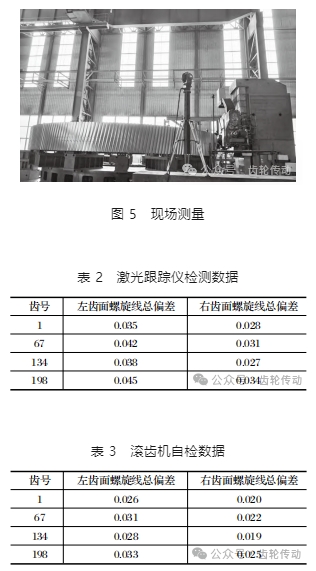

使用激光跟蹤儀現(xiàn)場測量齒輪螺旋線,如圖 5 所示,檢測數(shù)據(jù)如表 2 所列。使用滾齒機對螺旋線總偏差進行自檢,自檢數(shù)據(jù)如表 3 所列。

四、結(jié)語

激光跟蹤技術(shù)可檢測最大直徑 16 m,軸向齒寬 1 000 mm,精度等級 7 級的磨機齒輪。依據(jù)此技術(shù)開發(fā)出了 8 m 以上特大齒輪螺旋線總偏差的檢測方法。該方法使用單設(shè)備單站位檢測,具有較高的檢測效率,4 個齒的檢測時長不超過 0.5 h,在提高效率的同時保證了檢測精度。激光跟蹤技術(shù)檢測方法可以快速檢測出齒輪是否嚙合不良,并可將測量結(jié)果數(shù)字化、可視化,為產(chǎn)品品質(zhì)提升提供了較好的解決方案。

參考文獻略.