齒輪作為機(jī)械傳動(dòng)中不可或缺的部件,承載能力直接決定其使用壽命。因此,如何有效提升齒輪的承載能力是當(dāng)前齒輪制造過(guò)程中亟需解決的問(wèn)題。為提升齒輪的承載能力,可從齒輪鋼冶煉開(kāi)始強(qiáng)化其性能。實(shí)踐表明,齒輪失效的形式主要包括點(diǎn)蝕、剝落、斷裂等,導(dǎo)致上述問(wèn)題的主要原因?yàn)辇X輪鋼表面材料的應(yīng)力集中和強(qiáng)度不足。為在齒輪鋼冶煉階段提升其表面質(zhì)量,可采取噴丸強(qiáng)化、光整加工及表面熱處理等工藝。本文重點(diǎn)對(duì)噴丸強(qiáng)化的工藝參數(shù)進(jìn)行試驗(yàn)研究,最終達(dá)到提升齒輪鋼表面質(zhì)量的目的。

一、基礎(chǔ)研究

齒輪作為傳動(dòng)部件,具有傳動(dòng)比穩(wěn)定、效率高以及承載能力高的特點(diǎn),被廣泛應(yīng)用于船舶、風(fēng)電、航空等領(lǐng)域。噴丸工藝主要用于對(duì)齒輪重點(diǎn)零部件的強(qiáng)化處理,最終達(dá)到提升齒輪表面強(qiáng)度的目的。齒輪鋼在噴丸沖擊的作用下,其材料表面會(huì)出現(xiàn)彈塑性變形;當(dāng)噴丸的沖擊力卸載后,齒輪鋼的彈性變形小,并在其表面形成了彈性殘余壓應(yīng)力層。

從本質(zhì)上講,噴丸強(qiáng)化的工作原理為:彈丸在壓縮空氣下的作用下進(jìn)行加速,并以高速的狀態(tài)對(duì)齒輪鋼表面造成沖擊,從而對(duì)齒輪鋼起到強(qiáng)化的效果。本文將基于數(shù)值模擬仿真手段研究噴丸強(qiáng)化對(duì)齒輪鋼表面完整性的影響,進(jìn)而得出在齒輪鋼冶煉過(guò)程中噴丸強(qiáng)化其表面完整性的最佳工藝參數(shù)。

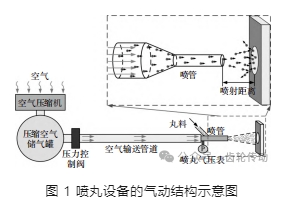

噴丸強(qiáng)化的基礎(chǔ)是具有足夠速度的彈丸,本文采用如圖 1 所示的氣動(dòng)系統(tǒng)來(lái)形成高速的彈丸。

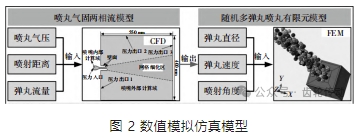

如圖 1 所示,在空氣壓縮機(jī)的作用下將一定壓力的空氣送入儲(chǔ)氣罐中,通過(guò)壓力控制閥對(duì)輸出的空氣壓力進(jìn)行控制,將空氣的壓力勢(shì)能轉(zhuǎn)化為動(dòng)能,從而實(shí)現(xiàn)對(duì)彈丸的加速。圖 1 中的噴管為文丘里噴管,包括入口段、收縮段、喉部段及擴(kuò)張段。基于 CFD-FEM 數(shù)值模擬軟件對(duì)噴丸的工藝過(guò)程進(jìn)行建模,所構(gòu)建的數(shù)值模擬仿真模型如圖 2 所示。

基于圖 2 的數(shù)值模擬仿真模型重點(diǎn)對(duì)噴丸工藝參數(shù)對(duì)齒輪鋼冶煉后表面完整性的影響進(jìn)行研究。

二、噴丸工藝參數(shù)對(duì)齒輪鋼表面完整性的數(shù)值模擬研究

重點(diǎn)開(kāi)展彈丸速度、彈丸直徑、噴射角度以及二次噴丸對(duì)齒輪鋼表面質(zhì)量的影響研究。

彈丸速度對(duì)齒輪鋼表面質(zhì)量的影響

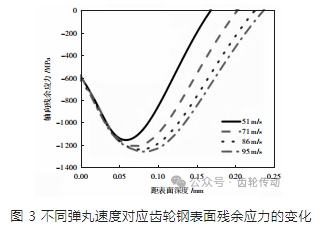

基礎(chǔ)條件:彈丸噴射距離為 200 mm,彈丸直徑為 0.6 mm,彈丸流量為 5 kg/min;在上述條件下通過(guò)改變噴丸氣壓實(shí)現(xiàn)對(duì)彈丸速度的控制,重點(diǎn)對(duì)彈丸速度為 51 m/s、71 m/s、86 m/s 和 95 m/s 對(duì)應(yīng)齒輪鋼表面的殘余應(yīng)力進(jìn)行仿真分析,仿真結(jié)果如圖 3 所示。

從圖 3 中可以看出,在距離齒輪鋼表面深度小于 0.05 mm 時(shí),隨著彈丸速度的增加,對(duì)應(yīng)的齒輪鋼表面的殘余應(yīng)力幾乎不變。當(dāng)彈丸速度從 51 m/s 增加至 95 m/s 時(shí),齒輪鋼表面的最大殘余應(yīng)力從 1 178 MPa增加至 1 265 MPa,而且對(duì)應(yīng)距齒輪鋼表面的深度從 0.06 mm 增加至 0.08 mm,對(duì)應(yīng)的殘余應(yīng)力深度從 0.17 mm 增加至 0.23 mm。

綜合分析可得,隨著彈丸速度的增加,齒輪鋼最大殘余應(yīng)力的深度位置和殘余壓應(yīng)力層的深度增加。當(dāng)彈丸速度從 86 m/s 增加至 95 m/s 時(shí),對(duì)應(yīng)殘余應(yīng)力增加幅度減小。因此,綜合效果確定最佳彈丸速度為 86 m/s,對(duì)應(yīng)的氣壓為 0.4 MPa。

彈丸直徑對(duì)齒輪鋼表面質(zhì)量的影響

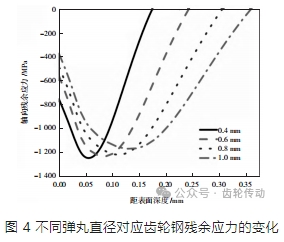

仿真條件:彈丸噴射距離為 200 mm,氣壓為 0.5 MPa,流量為 5 kg/min,分別對(duì)彈丸直徑為 0.4 mm、0.6 mm、0.8 mm 和 1.0 mm 四種情況下對(duì)應(yīng)齒輪鋼表面殘余應(yīng)力的變化進(jìn)行仿真分析,仿真結(jié)果如圖 4 所示。

從圖 4 中可以看出,隨著彈丸直徑從 0.4 mm 增大至 1.0 mm,對(duì)應(yīng)所冶煉形成齒輪鋼的表面殘余應(yīng)力從 756 MPa 下降至 378 MPa,降幅達(dá) 50%;次表面的最大殘余應(yīng)力從 1 263 MPa(距表面深度 0.06 mm)降低至 1 171 MPa(距表面深度 0.14 mm),降幅為 7%;殘余壓應(yīng)力層和最大殘余應(yīng)力的深度分別由 0.17 mm 和 0.06 mm 增加至 0.35 mm 和 0.14 mm。

綜合分析可得,隨著彈丸直徑的增加,齒輪鋼表面的殘余應(yīng)力和次表面最大殘余應(yīng)力均下降,其中齒輪鋼表面殘余應(yīng)力下降幅度非常大;但對(duì)應(yīng)的殘余正應(yīng)力層和最大殘余應(yīng)力深度均減小。因此,綜合齒輪鋼表面質(zhì)量和殘余應(yīng)力的強(qiáng)度要求,將彈丸直徑確定為 0.6 mm。

三、齒輪鋼工業(yè)冶煉試驗(yàn)分析

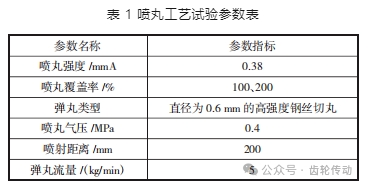

在上述仿真分析的基礎(chǔ)上,對(duì)基本確定的齒輪鋼工業(yè)冶煉過(guò)程中的最佳噴丸工藝進(jìn)行驗(yàn)證。在試驗(yàn)中采用型號(hào)為 MT25-G80Ⅱ/1/R 的氣動(dòng)式數(shù)控噴丸機(jī)對(duì)齒輪鋼進(jìn)行強(qiáng)化。在實(shí)際試驗(yàn)中,為了避免噴丸與齒輪鋼接觸出現(xiàn)微小的裂紋,而且還要保證強(qiáng)化后齒輪鋼的殘余應(yīng)力保持一定水平,所采用的彈丸硬度低于待冶煉的齒輪鋼的表面硬度。在實(shí)際強(qiáng)化中采用的噴丸工藝參數(shù)如表 1 所示。

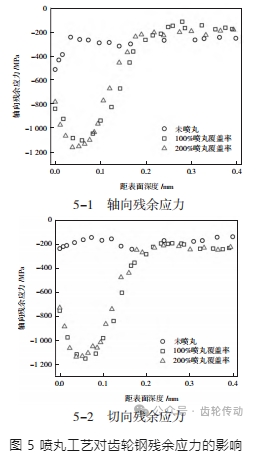

基于上述冶煉過(guò)程中的齒輪鋼進(jìn)行強(qiáng)化處理,并采用便攜式 X 射線衍射儀對(duì)強(qiáng)化后齒輪鋼的殘余應(yīng)力指標(biāo)進(jìn)行測(cè)量,以驗(yàn)證上述噴丸工藝有效性。基于便攜式 X 射線衍射儀對(duì)未噴丸、100%噴丸覆蓋率以及 200%噴丸覆蓋率對(duì)應(yīng)的軸向殘余應(yīng)力和切向殘余應(yīng)力進(jìn)行測(cè)試,對(duì)測(cè)試結(jié)果進(jìn)行統(tǒng)計(jì)后得出如圖 5 所示的結(jié)論。

由圖 5 可知,噴丸前后齒輪鋼的軸向殘余應(yīng)力和切向殘余應(yīng)力的分布趨勢(shì)一致。從整體來(lái)看,100%噴丸覆蓋率和 200%噴丸覆蓋率對(duì)應(yīng)的齒輪鋼殘余應(yīng)力差異不明顯。采用未噴丸的工藝時(shí),在深度達(dá)到 0.035 mm 以后對(duì)應(yīng)殘余應(yīng)力在 200 MPa 左右,而且相對(duì)穩(wěn)定;采取噴丸工藝后,在深度為 0.06 mm 時(shí)的殘余應(yīng)力最大達(dá)到 1 150 MPa,隨著表面深度的增加對(duì)應(yīng)殘余應(yīng)力減小,并在表面深度為 0.2 mm 時(shí)達(dá)到 200 MPa 左右。

四、結(jié)論

1)在對(duì)噴丸工藝基礎(chǔ)原理進(jìn)行分析的基礎(chǔ)上,通過(guò)數(shù)值模擬手段對(duì)彈丸直徑和彈丸速度對(duì)齒輪鋼表面質(zhì)量的影響進(jìn)行仿真分析,為后續(xù)齒輪鋼冶煉工藝的試驗(yàn)奠定基礎(chǔ),得出了最佳彈丸速度為 86 m/s,對(duì)應(yīng)的氣壓為 0.4 MPa,彈丸直徑確定為 0.6 mm。

2)通過(guò)試驗(yàn)研究可知,齒輪鋼在冶煉過(guò)程中采用噴丸工藝可改善其表面質(zhì)量,對(duì)應(yīng)齒輪鋼殘余應(yīng)力增大,最大可達(dá) 1 150 MPa,遠(yuǎn)大于未噴丸的 200 MPa。

參考文獻(xiàn)略.