隨著空間站、載人登月、深空探測等任務的推進,航天器正在往大型化、多功能化等方向發展。空間站機械臂、火星車主動力機構等裝置對傳動系統的傳動精度、傳動扭矩提出了更高的要求。CF170、CSS?42L 等齒輪鋼因具有優良的抗壓能力、高強度、高淬透性和耐腐蝕等優點,在航天器中得到有效應用。但滲碳淬火導致的輪齒畸變問題凸顯,嚴重制約了傳動精度提升和系統性能提升。

由于齒輪具有較為復雜的表面形貌特征,生產過程中,齒輪熱處理后的殘余應力檢測和畸變檢測耗費巨大,通過有限元仿真分析方法可以使檢測周期大大縮短,并且達到節約成本的目的。因此,通過計算機模擬方法建立齒輪熱處理模型對其進行準確預測和控制成為了眾多學者的研究方向。孫思源等使用 Deform 軟件和數值分析的方法,仿真分析了齒輪滲碳淬火及深冷處理后的齒輪畸變、9310 鋼薄輻板齒輪多場耦合下的熱處理畸變等多項熱工藝問題。Su 等研究了 15MnNi4Mo 鋼滲碳淬火的組織演變過程,利用組織位錯提高滲碳層硬度。王延忠等使用 Deform 軟件分析了 12Cr2Ni4A 航空齒輪的淬火溫度和回火次數對齒輪性能的影響。唐夢蘭等采用有限元法建立了 9310 鋼螺旋錐齒輪的模壓淬火過程,通過模具優化顯著減少了齒輪畸變。張玉全等建立數學模型分析了合金元素變化對 20MnCr5 鋼齒輪滲碳淬火的溫度場、組織場和硬度場的作用結果。Shao 等通過仿真分析優化提出了一種新的方法來最小化熱處理引起的跳動值,通過增加補償環和支撐桿結構可以有效地控制熱處理引起的跳動值。Fu 等仿真分析了淬火過程中雜質對裂紋的影響,結果表明,雜質附近存在明顯的應力集中,可能直接導致裂紋的產生與擴展。

目前的輪齒熱處理仿真側重淬火后的輪齒畸變,對于人字齒輪這種兩側輪齒有對中要求的畸變控制分析較少。本文以某型號航天器動力齒輪為研究對象,根據齒輪鋼材料成分,用 JMatPro 仿真軟件計算材料的熱物性參數。根據齒輪模型及熱處理工藝參數,在 Deform 有限元軟件中進行滲碳淬火仿真分析。最后,根據人字齒輪特點及航天器齒輪的精度控制要求,通過改變淬火工藝參數優化淬火后輪齒畸變量,為實際生產提供指導。

一、齒輪及熱處理工藝簡介

幾何模型

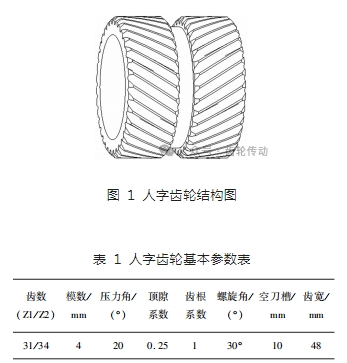

本文以某型號航天器人字齒輪為研究對象,齒輪結構如圖 1 所示,主要參數如表 1 所示。

材料成分

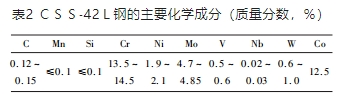

本文中選用的齒輪材料為 CSS?42L 低碳高合金滲碳鋼,其化學成分如表 2 所示。

熱處理工藝

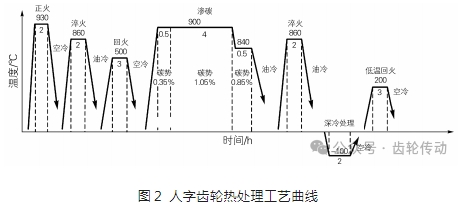

CSS?42L 鋼人字齒輪熱處理工藝主要包括正火、淬火、回火、滲碳、二次淬火、深冷處理、低溫回火等流程,具體熱處理工藝如圖 2 所示。

材料熱物性參數

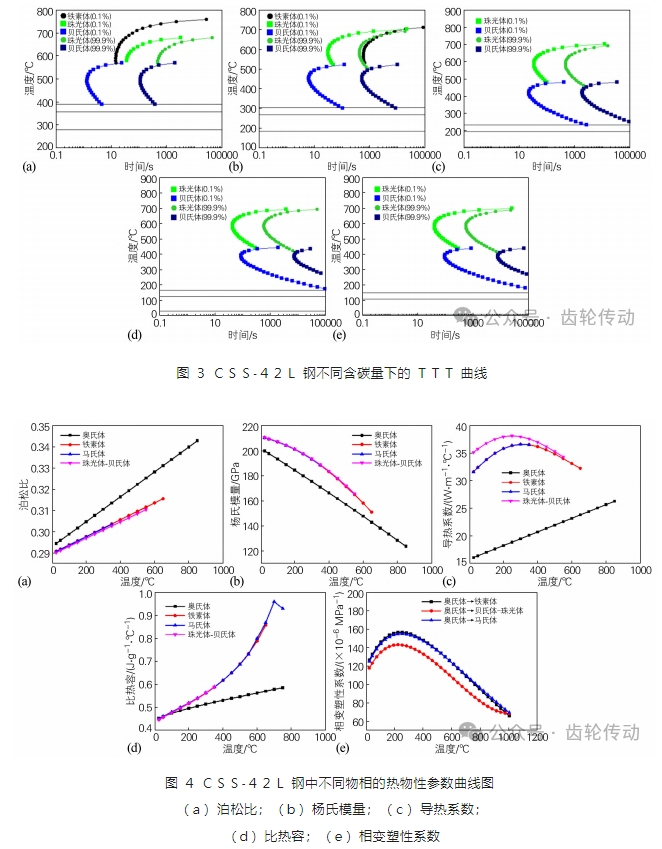

基于 JMatPro 仿真軟件,計算 CSS-42 L鋼在含碳量(質量分數)分別為0.13% 、0.6% 、0.8% 及1.0% 4 種情況下的過冷奧氏體等溫轉變曲線(TTT圖)如圖 3 所示。同時建立 CSS?42L 鋼材料性能參數曲線,其熱物性參數如圖 4 所示。

二、熱處理仿真分析

滲碳過程仿真分析

將齒輪模型及 CSS?42L 鋼的熱物性參數導入到 Deform 軟件中進行熱處理仿真分析。圖 5 為人字齒輪切分半齒剖面的碳含量云圖及人字齒輪不同部位碳含量梯度曲線圖,經過完整的滲碳工藝后,齒輪齒頂、齒根及齒面中心點表面的碳含量差異較小,碳含量分布較為穩定。其中:①人字齒輪齒頂部位表面碳含量最高,達到了約 0.9% ,高于齒面中心及齒根表面位置的碳含量,這是由于尖角效應的影響,在加熱過程中,該部位升溫較快,其表面的碳原子最先進入活性狀態,因此導致最終碳含量較高;②人字齒輪齒根位置的碳含量最低,達到了約0.8% ,由于該位置處幾何形狀呈向內凹陷的結構,升溫較慢,且此位置靠近齒輪心部,其表面的碳原子進入活性狀態所需要的時間較長,碳原子擴散速率較低,因此在人字齒輪齒根處的碳含量最低;③由于從人字齒輪齒面到齒輪底面的幾何形狀變化相對較小,此兩處部位的碳原子濃度相近,齒面上的碳含量代表了齒輪大部分區域,達到了約 0.85% 。

經滲碳工藝處理后,由仿真結果可知,齒頂、齒面及齒根表層上的碳含量呈現逐步遞減的分布規律。此外,3 個位置處的碳含量隨著深度增加,在輪齒亞表層結構中,碳含量也呈逐漸下降的趨勢。

淬火過程仿真分析

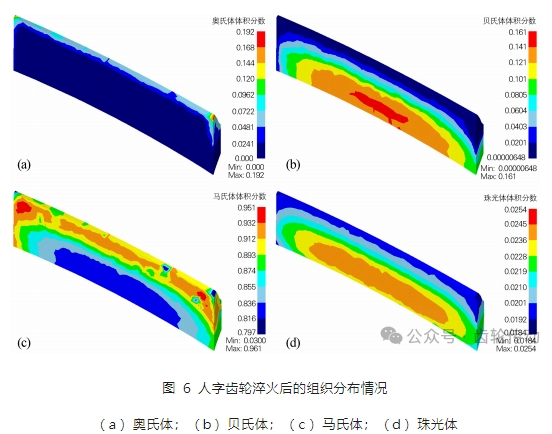

圖6 為人字齒輪切分半齒剖面淬火后的組織分布情況,可知,人字齒輪經淬火處理后,輪齒的顯微組織中有極少量的珠光體,其心部組織主要為少量貝氏體 + 低碳馬氏體,輪齒表層組織主要為少量殘留奧氏體 + 高碳馬氏體。由于高碳的奧氏體穩定性良好,因此輪齒表面經過滲碳處理并冷卻至室溫后,齒面滲碳層中總會有大量殘留奧氏體存在,滲碳后直接淬火試樣的滲碳層中有 30% ~ 35% 殘留奧氏體,奧氏體會顯著降低齒面硬度,因此需要通過二次加熱淬火工藝減少殘留奧氏體含量。

三、人字齒輪淬火工藝優化及畸變控制

人字齒輪經滲碳淬火熱處理工藝后,由于顯微組織的變化而產生了畸變,由于人字齒輪結構的特殊性,熱處理畸變仿真側重研究其窄隙處端面以及輪齒外側端面齒廓的畸變情況。

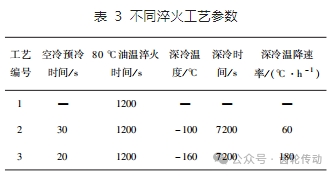

淬火工藝是影響人字齒輪輪齒畸變的主要工藝之一,淬火冷卻時長、淬火溫度以及淬火方式均會對人字齒輪熱處理后畸變情況產生較大的影響,因此,通過改變淬火工藝參數來分析不同工藝淬火處理后人字齒輪輪齒畸變情況,表 3 為制定的淬火工藝方案。

人字齒輪窄隙空刀槽處畸變仿真結果分析

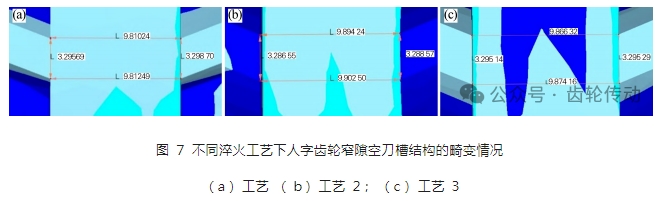

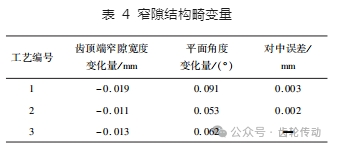

圖 7 為不同淬火工藝下人字齒輪窄隙結構處畸變情況仿真結果,可知,人字齒輪窄隙結構處發生了平面度變化,且兩側齒頂位置由于輪齒的畸變而導致窄隙寬度變窄。

表 4 為 3 種淬火工藝窄隙變化量結果,由表 4 可知,工藝 1、2、3 齒頂端窄隙寬度變化量分別約為 -0.019、-0.011及-0.013 mm,平面度變化分別約為 0.091°、0.053°及 0.062°,而人字齒輪經 3 種淬火工藝后均沒有產生較大對中誤差。3 種工藝中,經工藝 2 處理后,人字齒輪齒頂端窄隙寬度變化量最小,且平面度變化不大,對比工藝 1 及工藝 3 的熱處理仿真結果而言,工藝 2 能更好地控制人字齒輪熱處理畸變量。

人字齒輪齒廓畸變仿真結果分析

圖 8 是人字齒輪經 3 種淬火工藝處理后單側斜齒整體畸變量分布云圖,可知,人字齒輪單側斜齒最大畸變量出現在齒輪端面處,而在靠近人字齒輪窄隙端,輪齒幾乎沒有發生畸變,3 種工藝處理后,其最大畸變量分別為 0.341、0.310 及 0.333 mm,相比較而言,工藝 2能更好地控制人字齒輪熱處理后的畸變。

圖 9 為人字齒輪經 3 種淬火工藝處理后,輪齒端面齒廓畸變情況,可知,人字齒輪端面處的輪齒齒廓均有不同程度的膨脹,這是由于在端面處輪齒表面含有更多的晶粒粗大的殘留奧氏體,導致輪齒體積有少量的增大,且最大畸變量出現在齒頂位置,通過測量,輪齒經過工藝 1、工藝 2、工藝 3 淬火后,其齒廓最大畸變量分別約為 0.36、0.26 及 0.33 mm。

圖 10 為人字齒輪經 3 種淬火工藝處理后,人字齒輪窄隙處輪齒齒廓畸變情況,可知,經工藝 1 處理后,窄隙處輪齒齒廓幾乎未發生畸變,而經工藝 2、工藝 3 處理后,輪齒齒廓均有不同程度的收縮,這是由于在窄隙處,輪齒表面馬氏體含量更高,同時殘留奧氏體量較少,導致晶粒收縮,因此輪齒齒廓有少量收縮,經過測量,經工藝 2 淬火后,人字齒輪窄隙處輪齒齒廓最大收縮量約為 -0.31 mm,經工藝 3 淬火后,人字齒輪窄隙處輪齒齒廓最大收縮量約為 -0.42 mm。

四、結論

1)根據材料成分,基于 JMatPro 軟件計算材料的熱物性參數,再將模型和熱物性參數導入到 Deform 中 可以很好地模擬齒輪的滲碳淬火等熱處理工藝。由某型號航天器齒輪滲碳仿真結果可知:齒頂、齒面及齒根表層上的碳含量從 0.9% 到 0.8% ,呈現逐步遞減的分布規律。隨著深度的增加,在輪齒亞表層結構中,碳含量也呈逐漸下降的趨勢。由淬火仿真結果可知:滲碳后直接淬火試樣的滲碳層中有 30% ~ 35% 殘留奧氏體,奧氏體會顯著降低齒面硬度,因此需要通過二次加熱淬火工藝減少殘留奧氏體含量。

2) 通過不同的淬火工藝分析可知,該人字齒輪在工藝2(空冷30 s,80 ℃熱油淬火1200 s,- 100 ℃深冷 7200 s)情況下,齒頂端窄隙寬度變化量 - 0. 011 mm,平面角度變化量0. 053°,兩側輪齒對中誤差0. 002 mm,齒廓最大畸變量 0. 26 mm,窄隙處輪齒齒廓最大收縮量為 - 0. 31 mm,畸變量控制效果最優。

參考文獻略.