全球新能源汽車行業一路高歌猛進不可逆的發展,電動化成為中國乃至全球新能源汽車產業發展的趨勢。無論是傳統燃油車主流汽車廠還是造車新勢力都出現中高端新能源品牌產品,在新能源方向上取得突破,目前市場上新能源汽車占比逐漸增多。

本文以新能源汽車雙電驅系統架構搭載整車為例,在傳統的動力系統架構里,主要以電機、減速器、電機控制器組合技術方案,簡稱三合一。或通過傳統的發動機加電混系統組合技術方案,其中電混系統主要包括電機、離合器、減速器的集成式電子控制器等方案搭載在整車上,以上方式的組合技術方案其轉速、扭矩等性能很難發揮到極致,為了提高三合一或多一電驅系統產品的性能開發,提升產品在全球市場上的競爭力,為消費者帶來更加極致的用戶體驗,從而各大汽車主機廠開始研發高性能、高效率產品不斷迭代,開發各種高性能指標參數的雙電驅系統架構產品。

雙電驅系統架構,其驅動架構主要由雙電機、雙減速器、集成式控制器等組合而成的雙電驅系統技術方案,其布置形式為雙電機對立在兩端布置,每個電機連接一個減速器。這樣雙電驅系統布置形式可以實現單邊驅動或雙邊同步驅動,輪端可同時實現最大轉速或最大扭矩輸出,其雙驅動系統架構搭載在整車上能將其性能發揮到極致,這樣的雙驅動系統架構特性會帶來獨有的 NVH 拍頻現象和雙電驅集成雙激勵下噪聲大的 NVH 難題,通過開發出樣件搭載 NVH 臺架試驗及在整車上均有出現拍頻現象和雙電驅系統總成噪聲大,主觀評價不可接受。為解決其 NVH 難題,同時也為開發人員及整個雙電驅架構帶來前所未有巨大挑戰。對雙電驅系統架構 特性獨有的拍頻現象以及雙電驅系統總成噪聲大問題,并對能引起雙電驅拍頻現象產生的機理進行詳細分析,通過電磁優化、齒輪 優化、殼體優化、聲學包裝優化等技術方案方法進行介紹。

一、雙電驅系統架構產生拍頻現象機理

雙電驅系統架構左右兩電機、齒輪參數相同,在車輛行駛時當兩電機存在轉數差,激勵頻率、幅值相近,當出現兩個幅值和頻率相近的簡諧波進行疊加時,會出現幅值忽高忽低的現象即“拍現象”,波形的幅值隨時間作強弱周期變化,單位時間內出現的拍數稱為拍頻,如圖 1 所示。

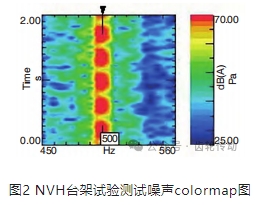

NVH 臺架試驗現象特征

在雙電驅系統搭載 NVH 臺架試驗過程中,模擬整車路況使得左右電驅有轉速差勻速工況,主觀評價拍頻現象很明顯,不可接受,如圖 2 所示。

整車拍頻現象特征

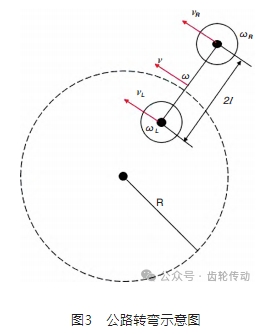

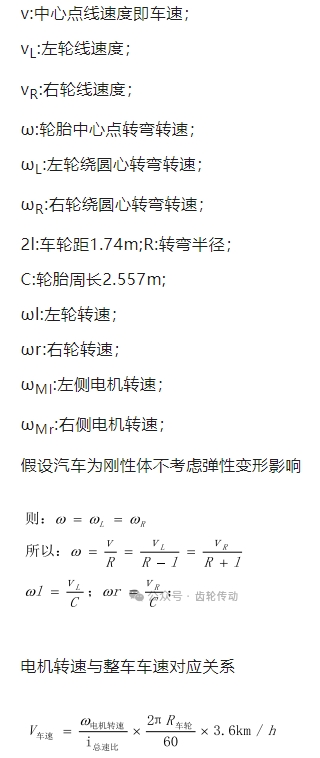

當整車狀態下在道路上行駛轉彎時,左右輪產生轉速差,如下道路轉彎示意圖3所示。

根據公路設計規范,例如車速 v=80km/ h=22m/s 時,設計最小轉彎半徑范圍為 250m-400m;

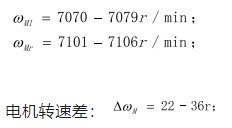

當 R=250m-400m 時,假設總速比 13.6, 帶入上式計算得:

左右電機轉速:

雙電驅系統獨有的架構特性搭載在整車上,行駛工況下存在左右車輪轉速不一致的情況,存在拍頻的風險。為排除拍頻風險及降低雙電驅系統噪聲,需進一步分析影響拍頻及雙電驅系統噪聲大的因素。

二、拍頻根源分析

搭載雙電驅系統 NVH 臺架試驗結合整車測試數據,排查產生拍頻機理分析,通過濾波信號分析,發現拍頻現象和噪聲大主要貢獻出現在電機階次激勵、齒輪階次激勵,且齒輪激勵貢獻量大于電機激勵,其中電機激勵為低階次和電磁力階次。為了抑制雙電驅系統拍頻現象及降低雙電驅噪聲優化解決思路,雙電驅系統方向來講從激勵源(電磁力、齒輪)- 傳遞路徑(殼體)方向上去優化,整車方向來講激勵源(雙電驅系統聲學包裝)- 傳遞路徑(空氣傳聲整車聲學包裝)方向去優化。

三、電磁力優化

本架構雙電驅系統以汽車運用常見的永磁同步電機為例,其主要有轉子、定子及其繞組、殼體和端蓋組成。其轉子上布置高質量的永磁體磁極,由于永磁體和定子繞組產生的磁場相互作用,產生切向力供電機輸出驅動扭矩,同時還會產生各種階次頻率的旋轉徑向電磁力,此力將引起電機殼體振動,由結構振動引起的結構表面空氣的壓力脈動,并向外傳播,形成輻射噪聲,因此優化電磁力可以降低雙電驅系統振動噪聲。

通過試驗數據分析低階次以及電磁力階次在低轉速噪聲較為突出,低階次明顯,可優化同軸度來降低低階次貢獻量,其中同軸度與樣件生產、制造、工藝、裝配相關聯連,一般要求同軸度< 0.2mm,低轉速噪聲較為突出可通過諧波注入方式解決優化電磁力在低轉速貢獻量。

四、齒輪優化

齒輪在電驅傳遞系統中起著重要作用,在傳動過程中,由于制造加工誤差、嚙合錯位量等因素的影響使得傳動過程中存在齒輪傳遞誤差、彈性變形等現象,導致齒輪副在嚙合與嚙出時偏離理論嚙合線,造成內部激勵和外部激勵的沖擊產生動態激勵力,通過傳動路徑傳遞軸、軸承到電驅殼體,從而振動噪聲異常偏大。在追求更高性能參數指標的同時對齒輪的要求時越來越苛刻,降低齒輪的激勵力是有效降低總成振動噪聲的重要因素。

其中在前期 CAE 仿真階段齒輪 NVH 性能指標項的有重合度、嚙合錯位量、軸擾度、傳遞誤差、接觸斑、齒頂滑移率等參數指標需滿足目標要求。針對齒輪激勵產生的拍頻現象,可采取避頻或降低齒輪嚙合激勵兩種方案改善拍頻現象及因齒輪階次貢獻的總成噪聲大。

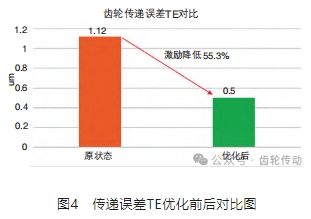

在前期齒輪設計階段,一方面設計齒輪總速比不變調整各級齒數,可以錯開拍的頻率。另外一方面或齒輪齒數相同優化齒輪宏觀參數 & 微觀參數修形,通過齒面修形參數優化,使齒面接觸位置受力居中減小齒輪傳遞誤差,降低嚙合激勵,如圖 4 所示。

五、殼體優化

雙電驅系統殼體設計開發要求,需同時滿足 NVH、可靠性、輕量化等相關性能目標要求,使得在設計殼體過程中不只是簡單的堆料。其中總成模態、軸承座動剛度、殼體振動響應及輻射噪聲等是衡量 NVH 性能開發仿真分析過程中重要指標項。其中殼體的振動噪聲的響應是有許多不同的模態響應疊加而來,通過模態貢獻量計算,可以評估對于某些局部振動噪音峰值,主要參與振動的模 態有哪些,可以針對性的進行弱點優化分析,從而可以降低振動噪聲局部峰值。在前期數據設計階段,通過 CAE 仿真方法不斷迭代計算殼體模態、軸承座動剛度、振動響應及輻射噪聲,可拓撲優化方法來提高殼體 NVH 性能。

本雙電驅系統在前期數據 CAE 建模仿真階段總成一階彎曲模態、電控蓋板、軸承座動剛度不達標,且存在如一階彎曲、電控蓋板局部呼吸模態,通過仿真計算殼體振動響應及輻射噪聲進行弱點分析,并通過拓撲結構優化加筋及其拱形結構等方式來解決優化殼體,使其殼體 NVH 達標,性能更優。

六、聲學包裝優化

聲音在空氣介質以聲波的形式傳播,在汽車行業中需對噪聲進行吸隔聲處理,其材料主要涉及吸聲材料和隔聲材料,一般吸聲材料、隔聲材料運用裝配在整車機艙蓋、前圍板、地板、集成在飾件上等車身位置,其中衡量吸聲材料的重要指標吸聲系數,吸聲材料在不同的頻率段下其吸聲性能不同,聲波通過吸聲材料里細小的孔狀結構逐漸緩解振動,并轉換為熱能,從而達到吸聲的作用,一般而言吸聲材料在高頻段效果相比低頻段吸聲性能更好。同理衡量隔聲材料的重要指標隔聲系數,隔聲材料在不同的頻率段下其隔聲性能不同,聲波傳播通過高密度隔聲材料結構反射出去,一般隔振材料在低頻段效果較好。

根據吸聲材料和隔聲材料的結構聲學特性,設計適合新能源汽車的聲學包裝,新能源車相比傳統車來講高頻噪聲占比多一些,根據雙電驅系統的結構特性設計聲學包裝技術方案,本雙電驅系統采用吸聲材料與隔聲材料結合,吸聲材料采用 PU 發泡,隔聲材料用 PET 或 EVA 材料,采用內吸外隔的方式集成一體隨電驅系統邊界包絡成型,一般厚度 25cm 左右覆蓋面積 95% 左右,同時雙電驅系 統總成聲學包需滿足防水、耐腐蝕等性能要求。整車聲學包裝設計技術方案除了傳統的聲學包裝位置布置外在雙電驅系統正上方車身地板下方需覆蓋電驅位置其吸聲材料厚度不低于 25cm 左右。根據雙電驅系統本身激勵源噪聲頻率貢獻特性和整車車內噪聲特性優化調整其聲學包裝吸隔聲系數方案。

七、優化方案樣件搭載臺架及整車驗證

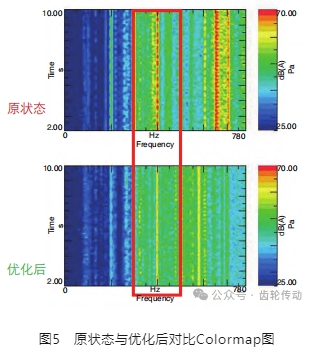

將優化技術方案樣件零部件檢測合格后裝配總成完成,搭載 NVH 臺架試驗測試,其結果如圖 5 所示,

根據上圖 5 原狀態雙電驅系統總成與優化后雙電驅系統總成 NVH 臺架試驗測試結果對比,拍頻現象改善效果明顯。

如圖 6 所示,原狀態與優化后的最大幅值及波動量對比,拍頻的最大幅值從 65dBA 降低到 55dBA,拍頻的上下波動縮減了 60%。在 NVH 臺架試驗模擬道路差速各工況下主觀評價拍頻聲明顯變小,且總噪聲明顯降低。

將該 NVH 臺架試驗的雙電驅系統總成樣件搭載在整車上主觀評價和客觀測試,車內無拍頻現象且雙電驅總成噪聲對車內貢獻小可接受。

八、結語

新能源汽車雙電驅系統架構且在 NVH 性能領域里特有的拍頻現象及雙激勵下總成噪聲大的難題。在前期開發階段 NVH 臺架試驗及整車樣車階段主觀評價及客觀測試均存在拍頻現象及雙激勵下總成噪聲大等問題并通過電磁力優化、齒輪優化、殼體優化、聲學包裝優化等各技術方案,同步結合生產、制造、工藝、裝配等嚴格把控樣件質量等一系列的方案來解決該難題,因此解決雙電驅系統架構所帶來的NVH難題是NVH領域系統工程。

從前期 CAE 仿真分析到樣車搭載臺架試驗階段及整車驗證階段去識別雙電驅系統架構所帶來的 NVH 難題,通過系統性技術方案優化及生產、制造、工藝、裝配把控質量相結合,有效解決該架構所帶來特有的 NVH 難題。

新能源汽車行業內相同或類似新能源乘用車雙電驅系統架構車型在前期設計階段及后期樣車調校階段主觀評價存在拍頻現象及雙電驅系統總成噪聲大等難題及 NVH 性能優化提供參考。

參考文獻略.