一、叉車概述

叉車是指對成件托盤貨物進行裝卸、堆垛和短距離運輸作業的各種輪式搬運車輛,國際標準化組織 ISO/TC 110 將其稱為工業車輛,常用于倉儲大型物件的運輸,通常使用燃油機或者電池驅動。

叉車在企業的物流系統中扮演著非常重要的角色,是物料搬運設備中的主力軍,廣泛應用于車站、港口、機場、工廠、倉庫等國民經濟各部門,是機械化裝卸、堆垛和短距離運輸的高效設備。自行式叉車出現于 1917 年,我國從 20 世紀 50 年代初開始制造叉車。隨著我國經濟的快速發展,大部分企業的物料搬運已經脫離了原始的人工搬運,取而代之的是以叉車為主的機械化搬運。因此,近年來,我國的叉車技術得到快速發展。

二、叉車變速器

叉車變速器概述與分類

叉車變速器將來自發動機的動力,通過機械或液力傳動傳遞到驅動橋上,其功用是改變發動機的轉矩和轉速,并保持發動機在最有利的工況范圍內工作,以滿足車輛在各種工況下的行駛和牽引特性要求。

叉車變速器按動力形式分為內燃動力傳動、電力傳動;按發動機形式,分為汽油動力傳動、柴油動力傳動、液化氣動力傳動;按結構形式分為機械傳動、液力傳動、靜壓傳動。

變速器的功用

在內燃機驅動的車輛傳動系統中,變速器的功用有以下 3 點:

1)改變內燃機至驅動車輪之間的傳動比,從而改變車輛的驅動力和行駛速度以適應各種行駛工況的需要;

2)使車輛能后退行駛;

3)切斷內燃機至驅動車輪的動力傳遞,以便于內燃機無載起動,便于車輛短暫停歇時使內燃機不熄火而怠速運轉。

對變速器的要求

叉車對變速器的性能具有以下要求:

1)應具有適宜的擋數及合理傳動比,使車輛具有良好的牽引性和經濟性;

2)應具有合理的后退擋數。對于叉車、單斗裝載機來說,由于后退的使用頻率幾乎與前進相當,應具有基本相同的前進和后退擋數;

3)換擋應輕便,無沖擊,以減輕駕駛員的勞動強度,提高勞動生產率;

4)傳動效率高,工作可靠,噪聲小,壽命長;

5)結構和制造簡單,質量輕,軸向尺寸小,維修方便。

機械變速器組成及動力傳遞路線

機械變速器主要由 1 根主動軸、1 根輸出軸、1 根主軸及 1 根惰輪軸組成。每根軸上都有一種或幾種不同齒數的齒輪,齒輪通過主軸上的兩組嚙合套式的同步器,利用換擋手柄進行換擋,由輸出軸通過低速齒輪和差速器及半軸,將發動機的動力傳遞到驅動輪上。空擋位置時,主動軸的動力通過常嚙合的輸入齒輪、雙聯齒輪傳遞到高速齒輪和低速齒輪上,但由于操作速度和換擋的方向,嚙合套處于空擋位置上,主軸輸出齒輪和輸出軸就不會轉動,所以動力也不能輸出。動力傳遞路線為:主動軸—輸入齒輪—雙聯齒輪—高速或低速擋齒輪—同步器—主軸—同步器—倒擋齒輪或前進擋齒輪—輸出齒輪—輸出軸,實現動力輸出。

三、3 t 機械變速器箱體加工分析

立式車床 1 序

3 t 機械變速器箱體的加工過程包含以下 3 個關鍵工序。

(1)在立式車床上,利用專用夾具以毛坯底部的兩個孔(Φ105、Φ45)為基準進行定位,精確校正工件上端面 4 個軸承座安裝臺階的外圓部位圓心,確保上下圓心誤差控制在 1 mm 以內。

(2)使用專用壓板在 125 mm 軸承孔位置進行壓緊,若出現偏差,則通過側面調整螺栓進行再次校正。完成這些裝夾校正工作后,進入立車工序的加工階段。此階段首先利用端面外圓車刀對外圓 Φ338、Φ395 法蘭面進行粗車加工,隨后反車加工 Φ395 法蘭面的反面。

(3)換外圓端面精車刀進行精加工。待 Φ338 和 Φ395 的外圓及端面加工尺寸均符合要求后,拆卸工件,完成第一工序。

需要注意的是,立車工序的主要任務是在毛坯校正后(考慮鑄造變形)進行法蘭面的粗加工,為后續工序的定位裝夾提供基準,因此,其加工質量直接關聯到后續臥式加工的整體質量。

臥式加工中心 2 序

臥式加工中心 2 序示意圖如圖 1 所示,該工序采用機械變速器專用高精度、高強度夾具,以立式車床工序加工后的 Φ338 外圓及法蘭面端面為定位基準,精確校正軸承座安裝平臺的高度,確保變速器加工過程中保持正確的裝夾狀態,隨后,通過各位置壓板進行壓緊。本工序涉及 54 處孔和 14 處平面的加工,共需使用 30 把加工刀具,整個加工過程耗時 42′22″。

臥式加工中心 3 序

臥式加工中心 3 序示意圖如圖 2 所示,此工序為機械變速器金屬加工的最終環節。采用專用的高精度夾具,確保產品各尺寸及形位公差滿足要求。利用兩處定位,即10 銷孔和上道工序加工的窗口平面,精確調整各夾具支撐點,確保產品裝夾的強度和剛性。隨后,嚴格按照壓緊順序和力度要求,壓緊各處壓板,以控制壓緊力對產品變形的影響。完成裝夾后,再對剩余的 45 處孔和 8 處平面進行加工,整個工序耗時 42′51″。

四、加工刀具設計

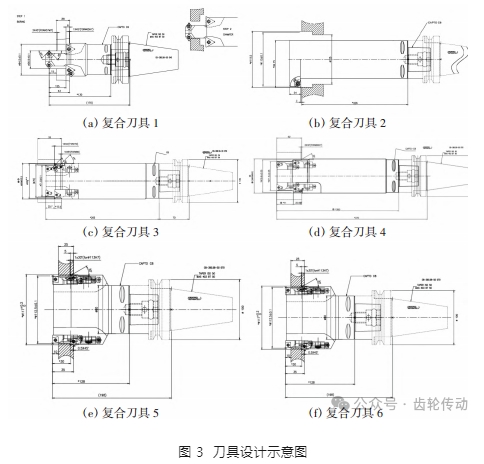

加工刀具的設計要求使用 BT50 刀柄、標準刀片,不能縮短刀具使用壽命,確保變速器箱體的加工質量,不能使設備負載過大,不能降低設備穩定性及使用壽命。根據以上要求設計了 6 把組合刀具,刀具設計如圖 3 所示。

在對加工刀具進行組合設計后,進行可行性分析,經過討論和評估,最終選擇圖 3(a)~(f)這 6 把非標組合刀具。通過與加工人員的溝通研討,初步預估,使用這 6 把組合刀具后,預計將提高變速器箱體加工時間為 19 min/件,單臺設備日產能預計提升約 18%。樣刀交付后,對其進行了精度測試,結果顯示精度符合設計要求。通過優化,將原臥式加工中心工序上所需的 67 把刀具減少至 56 把,共減少了 11 把刀具。這一改進不僅提高了加工效率,還降低了成本。

經過對刀具的試加工測試(見圖 4),刀具切削表現穩定,機床主軸負載適中。產品加工質量穩定,換刀次數減少,加工效率得到得到有效提升。同時,刀具數量的減少也降低了使用成本。

五、結論

本文研究了 3 t 內燃叉車機械變速器箱體的加工過程,針對加工效率低,資源占用時間長的問題,提出刀具優化組合與共用調整的策略。通過優化,將多道工序中使用的粗精鏜刀及倒角锪孔刀具進行了有效整合,設計了 6 把復合粗鏜刀,減少了刀具數量和換刀次數。最終,臥式加工中心的刀具數量從 67 把減少至 56 把,換刀次數相應減少 11 次,加工效率提升了 20.95%,大大降低了刀具 使用成本。這一研究為內燃叉車機械變速器箱體加工提供了有效的刀具優化方案,有助于提升加工效率和降低加工成本。

參考文獻略.