近年來,隨著我國“雙碳”戰(zhàn)略的實施,風(fēng)電作為清潔能源在我國電力能源布局中的重要性不斷提升,以大兆瓦風(fēng)電增速傳動技術(shù)為代表的研究和應(yīng)用最為引入注目。風(fēng)電增速箱是風(fēng)電動力傳輸?shù)年P(guān)鍵設(shè)備,負責(zé)將風(fēng)輪在風(fēng)力作用下產(chǎn)生的動力傳遞給發(fā)電機,相對于其他工業(yè)齒輪箱,具有可靠性高、增速比大、高功率密度等特點。內(nèi)齒圈作為增速箱的核心組成零件,其設(shè)計水平和承載能力顯著影響了風(fēng)電增速箱的輕量化水平。因此,其制造質(zhì)量得到了人們的廣泛關(guān)注。

通常,風(fēng)電內(nèi)齒圈主要的生產(chǎn)流程為連鑄圓坯→自由鍛+環(huán)鍛→正火→粗車→粗銑齒→調(diào)質(zhì)→半粗車→精銑齒→感應(yīng)淬火→噴丸→磨齒→探傷等。與滲碳淬火和滲氮相比,感應(yīng)淬火具有生產(chǎn)效率高、節(jié)能環(huán)保和制造成本低等優(yōu)點。然而,在實際生產(chǎn)過程中,內(nèi)齒圈在感應(yīng)淬火工序中淬火開裂問題尤為普遍。王榮認為,感應(yīng)淬火工藝不當(dāng)是造成感應(yīng)淬火開裂的主要原因。鄭長進等針對內(nèi)齒圈感應(yīng)淬火工藝的過程控制進行了分析,從原材料質(zhì)量控制、感應(yīng)器制造、感應(yīng)淬火工藝等方面提出了控制要點。黃星等認為,調(diào)整感應(yīng)淬火的工藝頻率能有效減少淬火裂紋,但以上均未定量評估偏析和脫碳對感應(yīng)淬火開裂的影響。本文旨在探索鍛造過程中偏析和脫碳對風(fēng)電感應(yīng)淬火開裂的影響,分析得到材料和鍛造關(guān)鍵技術(shù)指標(biāo)對感應(yīng)淬火開裂的影響規(guī)律,從而為內(nèi)齒圈的生產(chǎn)制造提供優(yōu)化依據(jù)。

一、開裂原因分析

宏觀形貌及磁粉探傷

內(nèi)齒圈材料為 42CrMo4 鋼,模數(shù) 21 mm,齒輪外徑 Φ2166 mm,內(nèi)徑 Φ1832 mm,齒寬 550 mm,單齒感應(yīng)淬火工藝,節(jié)圓層深要求 4.4 ~ 5.4 mm。內(nèi)齒圈感應(yīng)淬火后,在磁粉探傷時,發(fā)現(xiàn)齒頂處存在感應(yīng)淬火裂紋。內(nèi)齒圈感應(yīng)淬火裂紋齒部的分布圖如圖 1 所示。由圖 1 可見,內(nèi)齒圈表面呈藍色回火色,圖 1 中箭頭所指的齒部均存在感應(yīng)淬火裂紋。由圖 1 所見,裂紋分布處較多,幾乎達到了整個齒輪 3 /4 的齒數(shù)。

圖 2 為風(fēng)電內(nèi)齒圈磁粉探傷狀態(tài)下的宏觀形貌。可見,磁粉聚集線位于齒頂附近,沿徑向分布。

顯微組織觀察

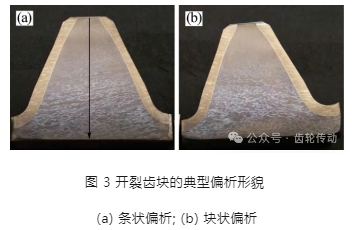

為進一步分析聚集線形成原因,對內(nèi)齒圈進行了金相分析。使用線切割在裂紋附近選取齒塊截面試樣進行低倍形貌觀察。共取 10 根開裂齒條進行解剖分析,分析了感應(yīng)淬火裂紋齒塊的低倍組織特征,得到了感應(yīng)淬火裂紋齒塊的兩種典型的宏觀低倍形貌(見圖 3) 。由圖 3 可知,在感應(yīng)淬火開裂的齒部呈現(xiàn)較為嚴重的組織偏析,如箭頭位置所示,偏析組織呈現(xiàn)塊狀和條帶狀。

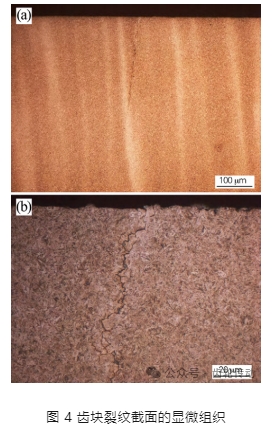

在裂紋附近選取齒塊截面試樣進行金相檢查。圖 4 是裂紋截面顯微組織,裂紋呈沿晶擴展,尾端尖細,未見分叉,具有淬火裂紋特征。

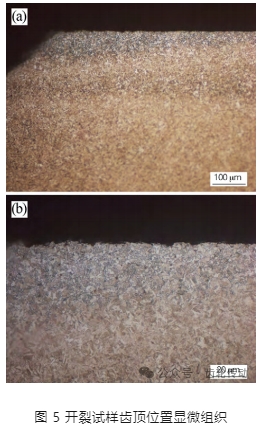

由于裂紋位置均發(fā)生在齒頂處,因此對齒頂附近進行金相檢查,圖 5 是齒頂附近截面顯微組織,發(fā)現(xiàn)齒頂附近存在深約 60 μm 的脫碳層,脫碳層組織為塊狀鐵素體 + 馬氏體,次表面層組織為馬氏體,根據(jù) JB /T 9204—2008《鋼件感應(yīng)淬火金相檢驗》可以評定其馬氏體級別為 4 級,未見組織粗大特征。

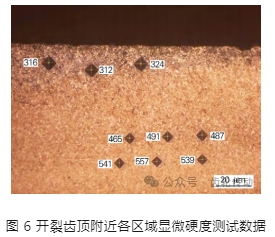

為了進一步確認脫碳,分別對齒部開裂位置的表面脫碳層、基體暗區(qū)、基體亮區(qū)進行硬度測試。采用 FEM -7000 型顯微硬度計進行硬度測試,載荷砝碼 300 g,加載時間 10 s。圖 6 為開裂齒塊齒頂附近各區(qū)域顯微硬度測試數(shù)據(jù)。由圖 6 可以看出,齒頂附近基體暗區(qū)和亮區(qū)硬度偏差較大,且表面脫碳層硬度僅為 312 HV0.3。

脫碳層對開裂的影響

通過淬火硬度也可以反推出表面含碳量,從圖 6 可以看出,未脫碳的淬火硬度為 557 HV0.3,表面脫碳層硬度僅為 312 HV0.3。根據(jù)表 1 可知,557 HV0.3 對應(yīng)的含碳量為 0.41% 。根據(jù)碳含量和硬度的關(guān)系可知,312 HV0.3 對應(yīng)的含碳量為 0.06%。結(jié)合含碳量對相變轉(zhuǎn)變溫度 Ms 的影響可知,脫碳層會極大加劇感應(yīng)淬火開裂。需要指出的是,感應(yīng)淬火過程中并不會形成脫碳,因此該脫碳層應(yīng)在感應(yīng)淬火之前已經(jīng)存在。通常,齒頂?shù)陌朊撎紝訒ㄟ^機加工去除,但當(dāng)調(diào)質(zhì)畸變過大,調(diào)質(zhì)后局部齒頂加工量不夠,就會在齒頂處殘存半脫碳層。

偏析開裂的影響

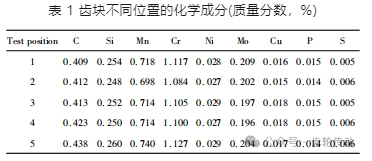

為了進一步檢測內(nèi)齒圈的成分偏析情況,對感應(yīng)淬火開裂齒塊進行不同區(qū)域的直讀光譜測試( 距離表面 5 mm 開始測量,間隔 10 ~ 15 mm 交替測量) ,測試位置的示意圖如圖 3(a) 所示。表 1 為齒塊不同位置的化學(xué)成分情況。由表 1 可知,齒塊的化學(xué)成分偏析主要是碳元素,齒頂位置碳含量偏低,隨著往齒心部移動,碳含量不斷增加。

在齒圈均布取 6 個感應(yīng)淬火開裂齒塊,進行化學(xué)成分測試,以對整個齒圈進行碳偏析分析。內(nèi)齒圈碳含量偏析程度如圖 7 所示。由圖 7 可知,整個齒圈鍛件的碳偏析程度已經(jīng)達到了 0.06% 的偏差。即使在 1 號位置(齒頂處) 碳偏析程度也達到了0.04%左右。

碳偏析的存在必然會影響鋼的相轉(zhuǎn)變溫度 Ms。以 Wang 等給出的方法計算 0.38%碳含量和 0.44%碳含量的相轉(zhuǎn)變溫度 Ms,分別為 337 ℃和 321 ℃。不同碳含量的 Ms 溫度差達到了 20 ℃ 左右,這會導(dǎo)致在感應(yīng)淬火過程中產(chǎn)生較大的組織應(yīng)力差,從而導(dǎo)致淬火開裂。另外,碳偏析也會疊加鍛造的影響,形成如圖4(a) 所示的帶狀組織。帶狀組織會破壞鋼的連續(xù)性,增加淬火冷卻時的應(yīng)力集中程度,從而也促進了感應(yīng)淬火裂紋的擴展。另外,風(fēng)電內(nèi)齒圈在感應(yīng)加熱后采用噴 PAG 水溶劑淬火液進行冷卻。由于噴淬要比浸入淬火的冷卻速率快,其大幅度提升了內(nèi)齒圈感應(yīng)淬火過程的淬火應(yīng)力,當(dāng)疊加碳偏析時更加容易造成感應(yīng)淬火開裂。由此可見,碳偏析程度達到 0.04% 及以上時,淬火風(fēng)險必然會增加。

綜上所述,內(nèi)齒圈齒頂裂紋具有淬火裂紋特征,齒頂處馬氏體組織細小,未見粗大現(xiàn)象,可以排除由過熱現(xiàn)象導(dǎo)致開裂的原因。而齒頂表面存在半脫碳層,一般感應(yīng)淬火過程中無法形成脫碳,因此該脫碳層應(yīng)在感應(yīng)淬火之前已經(jīng)存在。半脫碳層含碳量低,Ms 點高,所以先淬成馬氏體,然后次表層再淬成馬氏體,對表面層產(chǎn)生推擠,而表層組織已轉(zhuǎn)變成硬度高塑性低的馬氏體,超過一定強度時就會發(fā)生開裂。此外,內(nèi)齒圈基體帶狀組織偏析也會增加淬火冷卻時的應(yīng)力集中程度,淬火裂紋會沿著偏析條帶處徑向擴展。

二、工藝改進措施

齒頂脫碳層形成原因及解決措施

感應(yīng)淬火是一個快速加熱淬火過程,加熱過程不超過 10 s,感應(yīng)淬火工藝不會出現(xiàn)齒頂脫碳,其脫碳環(huán)節(jié)應(yīng)為鍛造工藝或調(diào)質(zhì)處理殘留。目前,隨著大兆瓦風(fēng)電技術(shù)快速發(fā)展,42CrMo4 鋼內(nèi)齒圈的規(guī)格不斷變大。為了保證內(nèi)齒圈熱處理性能,大部分都開始采用水劑淬火液進行熱處理,導(dǎo)致熱處理畸變有增大傾向。尤其在生產(chǎn)過程中出現(xiàn)多次熱處理返工時,會對后續(xù)精車和銑齒工序的加工量產(chǎn)生較大的影響,就有可能導(dǎo)致表面脫碳層未去除。

由此可見,由于調(diào)質(zhì)畸變導(dǎo)致的齒頂橢圓或加工尺寸不足,使得局部齒頂脫碳層未能有效去除。通常可采用增加調(diào)質(zhì)處理后的機加工尺寸或者提高水劑淬火液濃度來進行預(yù)防。

偏析定量表征及解決措施

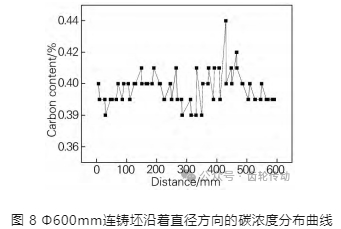

風(fēng)電內(nèi)齒圈的鋼牌號為 42CrMo4,且采用連鑄工藝制造成圓坯進行齒坯成形。由于 42CrMo4 鋼的碳含量在 0.38% ~ 0.45% ,在大截面連鑄過程中容易形成嚴重的偏析。在直徑 Φ600 mm 的 42CrMo4 鋼大圓坯,沿著直徑方向進行成分檢驗。圖 8 為 Φ600 mm 連鑄坯沿著直徑方向的碳濃度分布。由圖 8 可知,大連鑄坯的碳偏差值達到了 0.06% 。

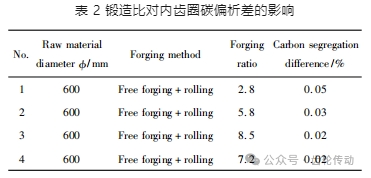

自由鍛是風(fēng)電內(nèi)齒圈的常用成形方法,合理的鍛造比可以保證坯料的均勻性和致密程度。表 2 為鍛造比對內(nèi)齒圈碳偏析差的影響。由表 2 可知,連鑄坯鍛造比達到 7 以上時,內(nèi)齒圈碳偏析差可降低至 0.02%。

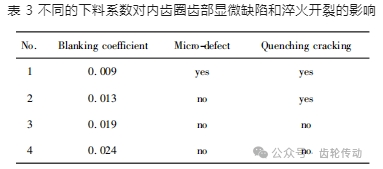

另外,在保證鍛造比的同時,還需要考慮內(nèi)齒圈的工作表面應(yīng)用的是連鑄坯的中心部位,為此需要進行控制沖孔的要求。通常,在沖孔工藝設(shè)計時,可以通過控制沖孔質(zhì)量來實現(xiàn)連鑄坯中心部位偏析的去除。控制沖孔質(zhì)量通過 A × H 來計算,其中,H 為連鑄坯下料長度,單位為 mm; A 為下料系數(shù),單位為 kg /mm。表 3 為不同的下料系數(shù)對內(nèi)齒圈齒部顯微缺陷和淬火開裂的影響。由表 3 可見,當(dāng)下料系數(shù)≥0.019 時,可以避免齒部顯微缺陷和淬火開裂的產(chǎn)生。

三、結(jié)論

1) 碳偏析和脫碳層是導(dǎo)致內(nèi)齒圈感應(yīng)淬火開裂的重要原因。脫碳極大地加劇感應(yīng)淬火開裂的風(fēng)險,內(nèi)齒圈的碳偏析程度達 0.04% 以上時,增加了感應(yīng)淬火開裂的風(fēng)險。

2) 通過三向鍛造的方式獲得鍛造比大于 7 的坯料,可以有效改善碳偏析,從而預(yù)防偏析形成的感應(yīng)淬火開裂問題。

3) 在沖孔工藝設(shè)計時,可以通過控制沖孔質(zhì)量來實現(xiàn)連鑄坯中心部位偏析的去除。當(dāng)下料系數(shù) ≥0.019 時,可以避免齒部顯微缺陷和淬火開裂的產(chǎn)生。

參考文獻略.