變厚齒輪是一種更普通的漸開線齒輪。其主要幾何特點是:沿齒輪軸線方向,變位系數及齒厚呈線性變化。變厚齒輪副可以實現平行軸、相交軸以及交錯軸傳動;通過調整齒輪副相對軸向位置實現無側隙的精密傳動。變厚齒輪傳動還具有傳動精度高、噪聲小、可實現小傾角傳動等優點。因此,被廣泛應用在精密傳動機構、無側隙機器人 RV 減速器、船舶齒輪箱以及汽車傳動系統等方面。

目前,國內外學者對變厚齒輪的加工進行大量研究。日本學者 Mitome根據變厚齒輪的幾何特性,提出了往復式磨削、基座傾斜式滾齒法以及基座滑移式滾齒法,通過實際加工實驗證明,基座傾斜式滾齒法是最實用的方法。毛建忠等人提出了使用插齒機加工變厚齒輪的方法,探討了刀具的插齒角度對變厚齒輪齒厚的影響,并提出得到了最優的插齒角度優化方法。溫建民等提出了使用大平面砂輪磨齒機加工非漸開線變厚齒輪的方法,通過實驗驗證了所提方法的可行性。2018 年,李國龍等根據變厚齒輪的成形特點,提出了使用錐形蝸桿砂輪連續展成磨削變厚齒輪的方面,通過加工仿真實驗驗證了所提磨削方法的正確性,實現了變厚齒輪的高效、精密磨削。

隨著傳動系統對傳動精度以及傳動噪聲等要求的提高,變厚齒輪的高精、高效制造以及復雜修形變厚齒輪的制造是變厚齒輪的加工趨勢。加工仿真是驗證加工方法和加工精度的重要手段。目前常用三維和建模軟件以及一些專用軟件存在設置復雜、仿真精度低等問題。本文針對變厚齒輪的連續展成磨削方法,建立了錐形蝸桿的數學模型和錐形蝸桿磨削變厚齒輪的數學模型。

一、錐形蝸桿參數設計

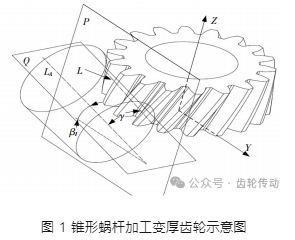

圖 1 是錐形蝸桿加工變厚齒輪的示意圖。為簡單起見,用錐臺示意錐形蝸桿。圖中:平面 Q 為過錐形蝸桿軸線的平面;平面 P 為產型齒條的中性面;直線 L 為平面 P、Q 的交線;γ 是錐形蝸桿的錐角;βI 是錐形蝸桿的安裝角。根據文獻 1,為實現無干涉的連續展成磨削變厚齒輪,以上幾何元素需滿足以下條件:①錐形蝸桿軸線與面 YOZ 平行;②平面 P 與平面 Q 垂直。

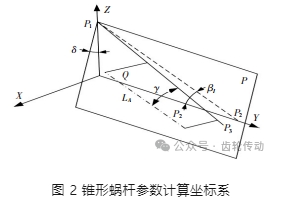

為方便計算,建立了如圖 2 所示的坐標系。圖中:δ 是變厚齒輪的軸向后角,P1 是平面 Q 與產型齒條中性面交線與軸 Z 的交點,P2 是平面 Q 與面 YOZ 的交線和軸 Y 的交點,P3 是平面 Q 與產型齒條中性面交線與面 XOY 的交點。令點的 X、Y、Z 軸的坐標分量為 x1、y1、z1,根據前述的幾何條件,可得點 P3 的坐標分量 x3、y3、z3。

式中:β 為變厚齒輪螺旋角;λ 為錐形蝸桿的平均導程角。

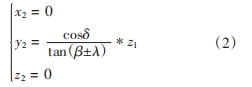

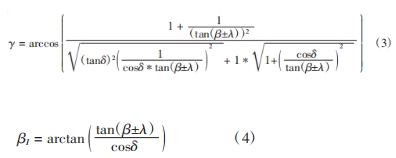

因為平面 Q 與平面 P 垂直,可得點 P2 的坐標分量 x2、y2、z2:

由此計算錐形蝸桿的錐角 γ 及安裝角 βI:

錐形蝸桿的左右齒形角 αl、αr:

式中:αn 為產型齒條的法向壓力角。

二、錐形蝸桿磨削變厚齒輪模型

錐形蝸桿模型

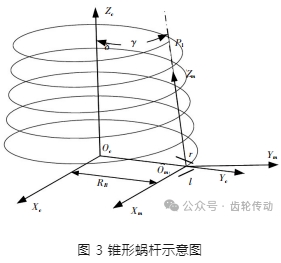

錐形蝸桿的左右齒面可以看成是由蝸桿左右軸截面廓形沿錐形螺旋線掃略生成。圖 3 是錐形蝸桿齒面示意圖。圖中:坐標系 Sc 為參考坐標系,坐標系Sm 為可動坐標系;錐形蝸桿左右齒面軸截面廓線與坐標系 Sm 固連;在錐形蝸桿的大端,坐標系 Sc 與 Sm 原點的距離為 RB(錐形蝸桿大端分度圓半徑)。

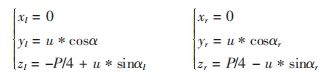

在坐標系 Sm 中,錐形蝸桿左右齒面軸截面廓線的方程如下:

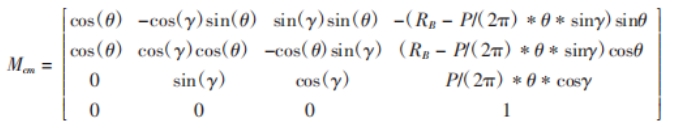

式中:u 為自由變量;P 為錐形蝸桿的平均導程。坐標系 Sc 與坐標系 Sm 間的轉換矩陣 Mcm 為:

綜上,可得到錐形蝸桿左右齒面的方程:

錐形蝸桿磨削變厚齒輪建模

與普通圓柱漸開線齒輪連續展成磨削一樣,錐形蝸桿磨削變厚齒輪過程中,錐形蝸桿與變厚齒輪的齒面是點接觸。每一瞬時的接觸點就是錐形蝸桿與變厚齒輪的嚙合點,通過計算錐形蝸桿每一時刻與齒面的嚙合點,可以算出完整的變厚齒輪的齒面。

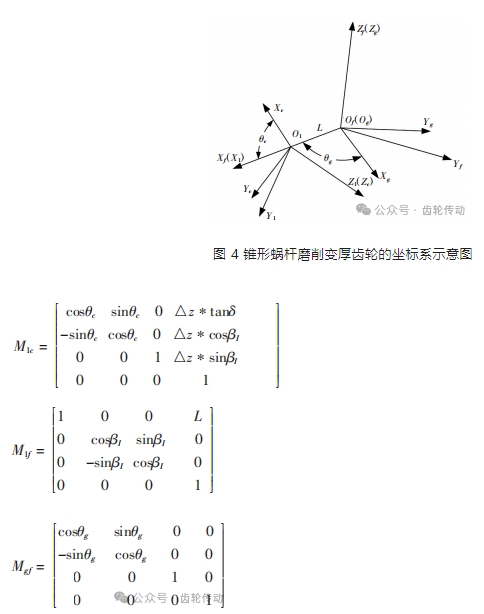

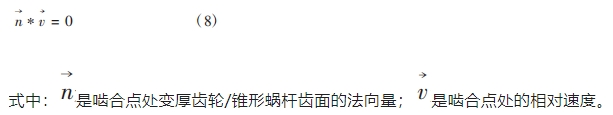

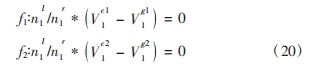

圖 4 是錐形蝸桿磨削變厚齒輪的坐標系示意圖。圖中:坐標系 Sf 與坐標系 S1 為固定坐標系,其中軸 Zf 與變厚齒輪的軸線共線,軸 Z1 與錐形蝸桿的軸線平行,當錐形蝸桿在初始位置時錐形蝸桿的軸線與軸 Z1 重合;坐標系 Sg 與變厚齒輪固連,隨變厚齒輪繞軸線做旋轉運動;坐標系 Sc 與錐形蝸桿固連,隨錐形蝸桿做自身軸線的轉動和平動;θg 是齒輪繞自身軸線旋轉角度;θc 是錐形蝸桿繞自身軸線旋轉的角度。各坐標系間的轉換矩陣如下:

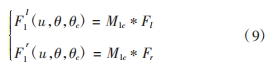

在錐形蝸桿磨削變厚齒輪過程中,錐形蝸桿主要完成繞自身軸線的運動與沿齒輪軸線直線運動,這兩個運動是相互獨立;變厚齒輪僅做繞自身軸線的轉動。所以,錐形蝸桿磨削變厚齒輪是一個雙自由度的嚙合運動。根據文獻,錐形蝸桿與變厚齒輪的嚙合點滿足嚙合方程:

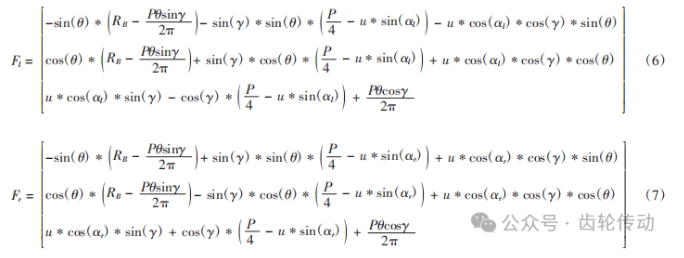

嚙合方程在任意坐標系中均是成立的。為計算方便,將錐形蝸桿磨削變厚齒輪嚙合方程的求解統一到坐標系 S1 中。在坐標系 S1 中錐形蝸桿左右齒面的方程為:

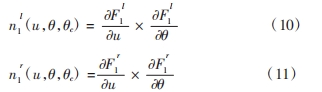

在坐標系 S1 中,錐形蝸桿左右齒面上任一點處的法向量為:

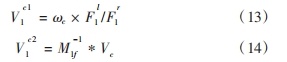

令錐形蝸桿繞自身軸線的旋轉角速度為 ωc,沿齒輪軸線斜向下的移動速度為 Vc。對于錐形蝸桿左右齒面上任意一點,在坐標系 S1 中的速度可以表示為:

其可以看成由 V1c1 、V1c2 兩部分組成:

齒輪的轉動角速度 ωg 不僅受錐形蝸桿的轉動速度 ωc 的影響,還受錐形蝸桿的移動速度 Vc的影響。ωg 的計算公式如下:

式中:zc、zg 分別是錐形蝸桿的頭數和變厚齒輪齒數;r 為變厚齒輪分度圓半徑。

在坐標系 S1 中,變厚齒輪齒面上任意點處速度為:

其可以看成是由 V1g1 、V1g2 兩部分組成,其中;

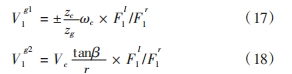

所以,變厚齒輪左右齒面與變厚齒輪齒面任意點處的相對速度為:

由此,可以得到錐形蝸桿磨削變厚齒輪的嚙合方程:

其是一個含有 3 個未知量 u、θ、θc 非線性方程。

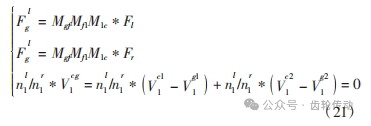

由于 ωc、Vc獨立,上式可以分成 f1、f2 兩個獨立方程:

在求解時,通過給定從錐形蝸桿齒根(齒頂)變化的 u 的值,通過上式可求解 θ、θc。假設嚙合點在錐形蝸桿齒根處(u = u0 )的 θ、θc 值分別是 θ0、θc0;錐形蝸桿齒面任一點為嚙合點時的 u、θ、θc 為 ui、θi、θci。將嚙合點的坐標轉換到齒輪坐標系 Sg 中即可得到變厚齒輪齒面。可得到變厚齒輪左齒面表達式:

轉換矩陣 Mgf 中齒輪轉動角度 θg 的計算如下:

三、數字實例

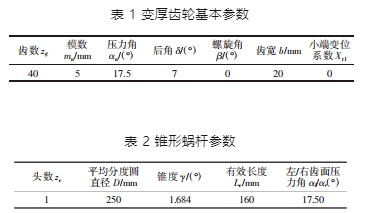

針對表 1 的變厚齒輪數據,設計了錐形蝸桿參數(表 2),并利用所建立的錐形蝸桿磨削變厚齒輪齒輪的數字模型計算變厚齒輪仿真模型。并將仿真模型與理論變厚齒輪進行了對比。

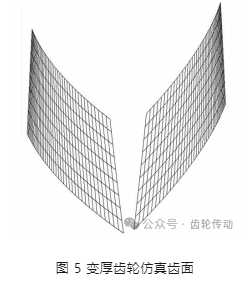

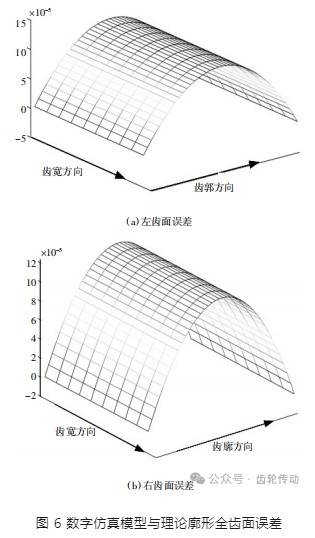

圖 5 是錐形蝸桿磨削變厚齒輪數字仿真得到的變厚齒輪左右齒面。將由數字模型算得的齒面與理論變厚齒輪的齒廓對比,得到數字模型與理論齒廓間的全齒面誤差(如圖 5 所示)。

由圖 6 可知,有數字仿真算得的變厚齒輪磨削齒面與理論的齒面間誤差極小,最大誤差僅 0.15 μm。并且,誤差具有在齒廓方向呈拋物線狀的特點。

四、結論

本文針對錐形蝸桿磨削變厚齒輪的數字仿真進行了研究。對展成磨削變厚齒輪的錐形蝸桿的設計方法進行了推導,建立了錐形蝸桿的數學模型。分析了變厚齒輪連續展成磨削的運動過程,建立錐形蝸桿磨削的變厚齒輪的數學模型。最后,以某一變厚齒輪為例,將由錐形蝸桿磨削變厚齒輪仿真模型得到的數字齒面與理論變厚齒輪的齒面進行了全齒面的誤差分析,結果顯示誤差極小,驗證了建立模型的正確。

參考文獻略.