齒輪是汽車重要組成部件,由于在高速下運轉,齒輪表面的嚙合部位必須具有較高的強度和耐磨性,齒根由于不斷地承受重復載荷,必須具備良好的彎曲疲勞性能,以避免出現裂紋導致材料斷裂。研究表明,脫碳是影響金屬材料旋彎疲勞性能的重要因素,旋彎疲勞性能是衡量產品質量的重要指標,因此研究試驗材料的脫碳行為和旋彎疲勞性能非常有必要。

本文采用熱處理爐對 20CrMnTi 齒輪鋼進行表面脫碳試驗,分析不同加熱溫度對試驗鋼脫碳層深度的變化規律; 采用 QBWP - 6000J 型簡支梁疲勞試驗機對試驗鋼進行旋彎疲勞測試,測定試驗鋼疲勞性能,同時分析脫碳對試驗鋼疲勞性能的影響,為實際生產中改進生產工藝、提升產品質量等提供合理參考。

一、試驗材料及方法

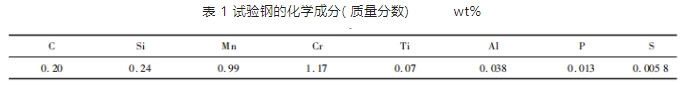

試驗材料為某單位提供的 20CrMnTi 齒輪鋼,主要化學成分如表 1 所示。脫碳試驗: 將試驗材料加工成 Ф 8 mm ×12 mm 的圓柱試樣,表面要光亮無污漬。將熱處理爐分別升溫至 675 ℃、700 ℃、725 ℃、750 ℃、800 ℃、850 ℃、900 ℃、950 ℃、1 000 ℃,放入試樣并保溫 1 h,然后空冷至室溫。熱處理后的試樣經鑲嵌、磨拋后,用4% 的硝酸酒精溶液侵蝕,采用金相顯微鏡觀察試驗鋼脫碳層情況,測量不同溫度下脫碳層深度。旋彎疲勞試驗: 將試驗材料按要求加工兩組旋彎疲勞試樣,第一組不進行脫碳試驗,第二組進行不同溫度下的脫碳試驗。采用旋彎疲勞試驗機,對兩組試驗鋼進行旋彎疲勞測試,測定兩組試驗鋼的疲勞極限,對比兩組試驗鋼的疲勞壽命,采用掃描電鏡對疲勞斷口進行觀察,分析試樣斷裂原因,探究脫碳對試驗鋼疲勞性能的影響。

二、試驗結果與分析

加熱溫度對脫碳的影響

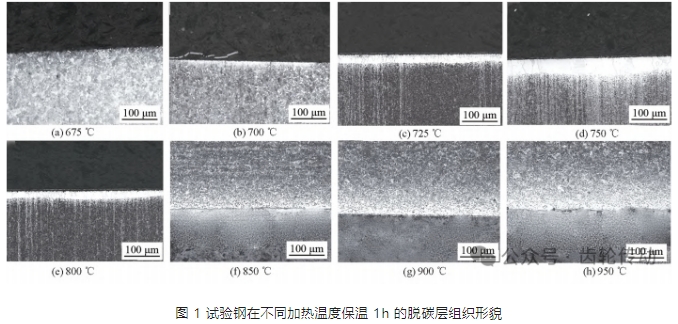

不同加熱溫度下脫碳組織形貌如圖 1 所示。從圖中可以看出,當溫度為 675 ℃時,試樣表面沒有出現脫碳層; 當溫度升到 700 ℃時,試樣表面開始出現脫碳層出現,為較薄的鐵素體全脫碳層; 隨著溫度升高到 725 ℃,試樣表面全脫碳層厚度明顯增加; 750 ℃全脫碳層厚度達到最大值,此時鐵素體晶粒較為清晰、粗大; 當溫度升到 800 ℃ 時,全脫碳層厚度開始明顯減小,其厚度降為 750 ℃時的一半; 當溫度繼續升到在 850 ℃ 及以上時,試驗鋼全脫碳層厚度持續減少,半脫碳層厚度開始逐漸增加,直至全脫碳層形貌全部消失,半脫碳層形貌逐漸清晰。可見,全脫碳層厚度隨溫度的升高呈先增后減的趨勢,出現這種現象的原因是由于試樣在加熱過程中同時進行著氧化和脫碳行為,只有當脫碳速度快于氧化速度時才會出現脫碳現象。開始加熱時,全脫碳層厚度隨溫度的升高而逐漸增加,直到全脫碳層厚度達到最大值,此時繼續升溫,試樣氧化速度較快,超過脫碳速度,抑制了全脫碳層的增加,導致其出現下降的趨勢。可見,675 ~ 950 ℃ 范圍內,750 ℃時全脫碳層厚度值最大,850 ℃ 時全脫碳層厚度值最小,因此,試驗鋼加熱溫度建議為 850 ℃。

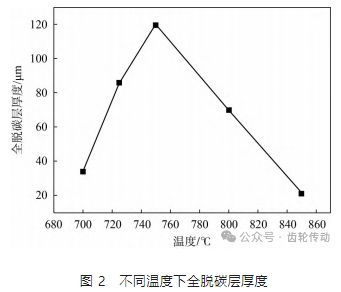

相比半脫碳層,全脫碳層厚度對材料性能有更加嚴重的負面影響,它會大大降低材料的力學性能,如降低強度、硬度、耐磨性以及疲勞極限等,還會增加裂紋敏感度、影響焊接質量等。因此,控制全脫碳厚度對提升產品性能意義重大。圖 2 為全脫碳層厚度隨溫度的變化曲線,更加清晰地展示了全脫碳厚度的變化,從圖中可以看出,在 700 ℃時全脫碳層厚度只有 34 μm 左右; 隨著溫度升高到725 ℃,全脫碳層厚度明顯增加,為 86 μm,比 700 ℃時全脫 碳層厚度的 2 倍還多; 當溫度升高到 750 ℃時,全脫碳層厚度達到最大值 120 μm; 隨著溫度繼續升高,全脫碳層厚度開始大幅下降,800 ℃ 時降到 70 μm,到 850 ℃時降到最小值 20 μm 左右。

脫碳對旋彎疲勞性能的影響

為研究脫碳對彈簧鋼疲勞性能的影響,進行兩組旋彎疲勞試驗,第一組為不脫碳情況下直接進行疲勞試驗,第二組是進行完脫碳行為后在同一應力水平下( 810 MPa) 進行疲勞測試,脫碳工藝為 700 ~ 850 ℃下保溫 1 h。

第一組試樣的疲勞壽命如表 2 所示。從表 2 可以看出,在不脫碳的情況下,試驗鋼僅在 810 MPa 應力水平下循環次數為 107 次,試樣未發生斷裂; 當應力水平超過 830 MPa 以上時,部分試樣開始出現斷裂; 當應力水平在 850 MPa 以上時,疲勞試樣全部斷裂。

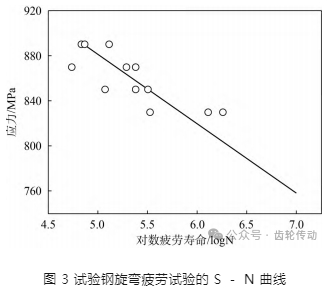

為測定疲勞極限,特采用成組法測定試驗鋼疲勞極限,經過數據統計分析,測定試驗鋼疲勞極限約為 760 MPa; 為表征試驗鋼不同應力下的疲勞壽命情況,特繪制出 S - N 曲線,如圖 3 所示。從圖 3 中可以看出,不同應力水平對應不同的疲勞壽命,當疲勞壽命為 7 的時候,對應循環次數為 107 ,也就說明此條件下試樣均為通過狀態,其對應的應力值可近似看作疲勞強度值,即 760 MPa。可見,S - N 曲線對判定材料的疲勞壽命具有重要的參考價值。

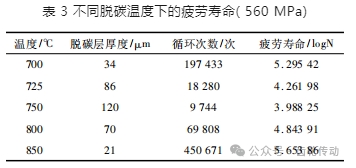

第二組試樣的疲勞壽命如表 3 所示。從表 3 可以看出,試驗鋼經不同溫度脫碳處理后,循環次數明顯減少,均超過 107 ,疲勞試樣全部斷裂,疲勞壽命大大降低。結合上述脫碳層厚度隨溫度的變化曲線可以看出,750 ℃ 時脫碳層厚度最大,對應的疲勞壽命值最低。850 ℃ 時脫碳層厚度最小,對應的疲勞壽命值相對較高。可見,脫碳行為大大降低了材料的疲勞性能,且脫碳層越厚,疲勞壽命越低。

疲勞斷口分析

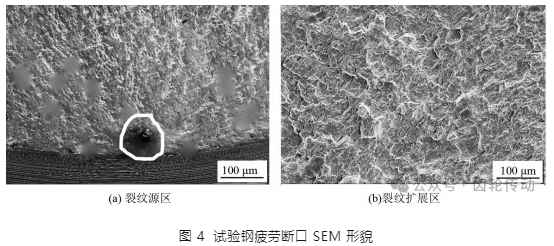

采用掃描電鏡對試樣疲勞斷口形貌進行觀察,如圖 4 所示。圖 4(a) 為試樣裂紋源區,圖中可以看出明顯的疲勞弧線,根據疲勞弧線找到疲勞源,可見,裂紋源為“魚眼狀”的非金屬夾雜物,夾雜物處易造成應力集中,產生疲勞裂紋; 圖 4(b) 為裂紋擴展區形貌,可見明顯的疲勞條紋,呈河流狀分布,屬于準解理斷裂,隨著裂紋不斷擴展,最終導致斷裂。

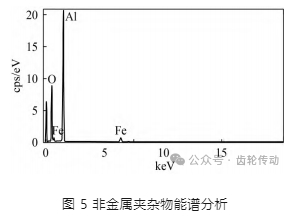

為判定圖 4(a) 中夾雜物的類型,特對其進行能譜成分分析,結果如圖 5 所示。可以看出,非金屬夾雜物主要為 Al2O3夾雜物,說明該夾雜物是引起夾雜物起裂的主要裂紋源。

三、結論

( 1) 將加熱溫度定位 850 ℃ 可以獲得最小的脫碳層厚度,以減小對疲勞性能的影響。

( 2) 試驗鋼旋彎疲勞極限為 760 MPa。

( 3) 試驗鋼起裂于非金屬夾雜物,主要為 Al2O3 夾雜物。

( 4) 脫碳嚴重降低試驗鋼的疲勞壽命,脫碳層越厚,疲勞壽命越低。

參考文獻略.