“中國制造 2025”的實施,使我國裝備制造業由數量規模擴張朝著效益質量提升方向轉變。《“十四五”智能制造發展規劃》提出: 智能制造在我國裝備制造業中的地位將越來越重要。以機器人和精密數控加工中心為代表的高端自動化裝備產業成為制造業產業轉型升級的突破口和落腳點。作為機器人三大核心部件精密減速機、電路控制和伺服驅動的價格占機器人總成本 60%左右,是智能裝備產業無法回避的關鍵環節。作為精密減速器的代表,RV (Rotate Vector) 減速器具有傳動精度高、回差小、壽命長、效率高和抗沖擊能力強等優點,因而在精密智能裝備的回轉執行機構中得到廣泛應用。我國作為機器人裝機容量最大的國家,減速器占到工業機器人總成本的 30%以上。因此開展 RV 減速器專項研究,取得技術突破,實現供應鏈國產化,會帶來巨大的經濟效益,對我國制造業轉型升級大有裨益。

我國 RV 減速器研究起步相對較晚。歷經多年的追趕,取得了可喜的進展,與國外產品在傳動誤差、回差、扭轉剛度和壽命等方面的差距不斷縮小。但至今我國精密減速器的性能仍然無法滿足高端市場需求,這不利于我國高端智能裝備產業的發展,國產精密減速器技術突破和性能提升成為亟待解決的問題。

本文作者綜述了國內外 RV 減速器的研究和發展歷程,展示了 RV 減速器各個方面的理論技術成果,探討了國內外減速器產品的差距,展望了 RV 減速器的研究和發展方向,并提出針對性的建議。

一、RV 減速器的研究成果

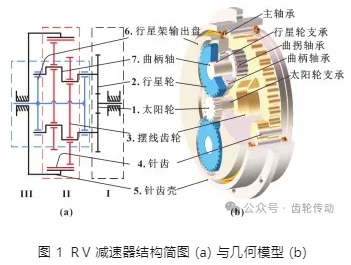

RV 減速器的結構簡圖與幾何模型如圖 1 所示。目前國內外 RV 減速器的研究主要集中于傳動誤差、回差、扭轉剛度、振動特性、磨損壽命和加工工藝 6 個方面。

傳動誤差的研究

減速器傳動誤差指輸出軸實際轉角值與理論轉角的差值,是評價 RV 減速器傳動性能的關鍵指標之一。RV 減速器傳動誤差研究可歸納為靜態傳動誤差、動態傳動誤差和傳動誤差檢測技術 3 個領域的研究。

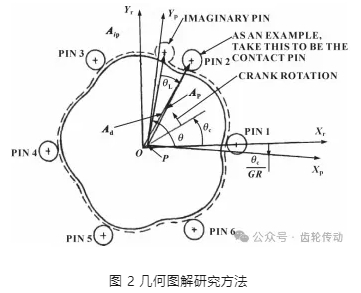

早期關于傳動誤差的研究主要是通過幾何法研究靜態傳動誤差。如圖 2 所示,BLANCHE 等使用幾何法計算了擺線齒輪單級傳動誤差,求解了齒廓加工誤差和機構裝配誤差所引起的齒側間隙計算公式,初步分析了單級擺線齒輪減速器的傳動誤差。隨后基于幾何法,又有學者進一步將擺線針輪減速器整體作為研究對象,研究了擺線齒輪減速器傳動誤差與齒形的關系。何衛東、REN 等將傳動誤差和承載能力作為優化目標函數,提出了擺線輪修形量優化設計模型,并通過實驗驗證了該方案的可行性,為擺線齒輪修形方式和修形量的選取提供了指導。在此基礎上,LIN 等定量分析了各種擺線齒輪不同修形組合對傳動誤差的影響。以上研究反映了靜態傳動誤差與齒形的關系。

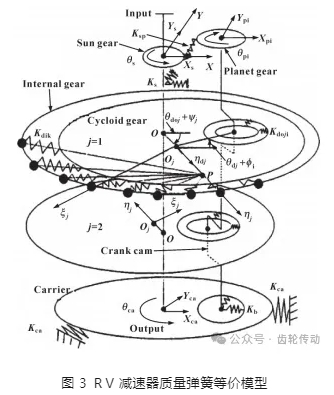

除了齒形誤差以外,在更為復雜的 RV 減速器中,裝配和制造誤差的組合形式是多種多樣的,對此日本學者日高照晃等的研究建立了如圖 3 所示 RV 減速器等價數學模型,將各零件視為剛體并用等價彈簧連接,研究了減速器的靜態傳動誤差,先后探究了單項加工、裝配誤差對傳動誤差的影響和多種誤差綜合作用對傳動誤差的影響,為其后 RV 減速器傳動特性研究提供了重要的理論基礎。上述學者在幾何、靜態層面深入探究了制造、裝配誤差及輪齒修形與減速器靜態傳動誤差的關系。

傳動精度動態層面的研究中,韓林山等以日高照晃提出的等價模型為基礎,推導并驗證了涵蓋齒形誤差、裝配誤差和裝配間隙的減速器非線性運動微分方程,進行了傳動誤差對裝配誤差的靈敏度分析,量化闡述了各種裝配制造誤差組合對 RV 減速器動態傳動精度的影響。然而采用集中參數法建立的剛體動力學模型,無法充分考慮零部件柔性變形對傳動誤差的影響。一些學者對此展開了研究。ZHANG 等利用有限元工具和多體動力分析工具構建了 RV 減速器剛柔耦合虛擬樣機,克服了剛體動力分析無法有效體現機構剛度的缺點,分析了齒隙變化對減速器動態傳動誤差的影響。這些工作對 RV 減速器動態傳動誤差研究做出了巨大貢獻。

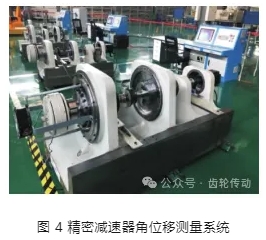

傳動精度檢測技術研究方面,路遙環等使用光電自準直儀和 24 面棱體結合的方法,優化現有光學測試裝置結構,實現了對微小角位移的精確測量,初步滿足了減速器角位移測量的精度要求。隨后出現了量產商用的成熟 RV 傳動精度檢測平臺,如圖 4 所示,彭昌琰研制了成熟的空載和負載兩種工況下的整體式精密減速器傳動誤差測試系統,完成了傳動誤差測試系統樣機研制,開展了測試重復性、抗振動沖擊干擾的性能測試試驗,確保測試系統具有良好的穩定性。

回差的研究

回差指在 RV 減速器運動方向改變時,輸出軸轉角的滯后量,是評價減速器傳動性能的又一關鍵指標。精密減速器的回差主要包括零件間隙引起的幾何回差和零件扭轉彈性變形引起的彈性回差兩大部分。關于 RV 減速器回差,國內外學者已公開的研究可分為兩類,即回差的來源及影響因素研究和回差測量設備的研制,取得了一定成果。

在關于回差的來源以及影響因素的研究中,學者們使用不同方法,從不同角度對其進行了大量研究。朱斌使用剛體動力分析軟件計算了擺線齒輪副的動態回差,結果表明: 二級擺線針輪的修形間隙和轉臂軸承的游隙是擺線齒輪傳動回差的兩大主要宏觀來源。隨后趙海鳴等通過靜態回差分析模型,細致分析得出各種形位誤差對減速器回差的影響關系。張金建立了各誤差因素對回差影響的數學模型,并使用概率統計方法計算得出回差的概率計算值,為減速器性能預測及參數優化提供了理論依據。這些研究明確了回差的來源及其對回差的影響。基于以上研究,學者們又開展了減速器參數優化設計研究。陸龍生等在已有修形方案的基礎上,充分考慮擺線齒 輪與針齒間的擠壓變形,將其作為輪齒修形補償回擺線齒輪齒廓中,該方法在保證齒輪潤滑徑向間隙的同時減小了減速器的回差,并通過計算機仿真驗證了修形思想的有效性。奚鷹等人建立了曲軸偏心率對傳動誤差影響的數學模型,通過數值仿真計算得到偏心誤差負分布可以達到降低回差間隙的目的。該研究完成了對單一零件基于回差的優化分析。張誠、張建潤以 RV 減速器幾何回差作為約束條件,開展了多系統參數優化設計研究,并量化分析了各系統參數對回差的影響。這些研究為減速器傳動性能的提升和設計提供了參考。

在回差檢測設備的研制方面,ZHANG 等詳細展示了擺線齒輪輪廓精確測量方法和步驟,用以測定和計算擺線針輪的制造誤差,為擺線齒輪傳動的回差分析奠定了基礎。回差的直接測量方法主要為滯回曲線法,即按照回差定義,測量減速器在運動方向改變時輸出轉角的滯后量。這種測量方法簡單方便,但一次裝夾只能測量單一轉角工況的回差,無法全面反映減速器各個運動狀態的回差性能,若多次裝夾、離散測量,時間成本高。對此石照耀等研制了 RV 減速器綜合性能測試儀,如圖 5 所示,可對回差進行靜態測量和動態測量,實現了傳動誤差、回差、扭轉剛度等性能的精確測量。

扭轉剛度的研究

扭轉剛度指在負載力矩的作用下,構件抵抗扭轉變形的能力,可表達為負載轉矩與切向彈性變形扭轉角之比值。扭轉剛度是衡量承載能力和抗變形能力的重要技術指標。

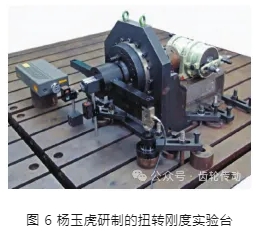

關于 RV 減速器扭轉剛度的計算方法和影響因素,也開展了大量研究。有的學者通過對 RV 減速器整機進行動力學建模研究減速器扭轉剛度,張大衛等建立了 RV 減速器五自由度動力學模型,提出計算擺線輪嚙合剛度的方法,分析了減速器扭轉剛度的影響因素,研究發現針輪齒數、針輪半徑和針齒半徑會影響減速器的扭轉剛度。在此基礎之上,鄭鈺馨等建立簡化的五自由度純扭轉非線性動力學模型,分析了 RV 減速器中非線性因素對系統動態特性的影響,得到了多工況各系統部件的動態響應曲線,并計算了固有頻率對各處扭轉剛度的靈敏度。這些學者通過剛體動力分析模型計算分析了減速器的扭轉剛度及其影響因素。隨著齒輪動力學研究的深入,更多物理樣機的特性融入到模型中,學者們結合計算機有限元仿真工具研究 RV 減速器扭轉剛度。楊玉虎等使用有限元分析工具,充分考慮了各零部件的結構剛度,結合圖 6 實驗設備測量分析得出減速器內軸承的支撐剛度是影響整機扭轉剛度的主要因素。王輝、吳素珍等也結合有限元分析方法分析了擺線齒輪多齒嚙合的動態過程、齒面接觸應力的分布規律以及減速器曲拐軸承各滾針的應力狀態。

振動及故障診斷研究

振動和噪聲是減速器品質及可靠性的體現,相關研究主要分為三類,即振動噪聲的機制研究、振動信號的采集研究和運用振動信號進行故障檢測研究,并取得了諸多成果。

機制研究方面,YU 和 HE 等通過模態分析和理論計算,研究了 RV 減速機主要部件的固有特性,得到它們的固有頻率、振型和嚙合頻率。YANG 等通過 RV 減速器集中參數模型,研究了包括剛度、質量、轉動慣量和曲軸偏心在內的參數對 3 種振動模式固有頻率的影響,并分析了輸出振動對偏心距的靈敏度。杜雪松等為開展變齒厚 RV 減速器動態特性研究,建立了考慮輪齒的時變嚙合剛度、軸承剛度和傳遞誤差等因素的減速器動力學模型,研究了上述參數變化對動態嚙合力及傳動誤差的影響規律。檢測技術方面,譚晶等人采用白噪聲和掃頻激勵法的原理,搭建了如圖 7 所示 RV 減速器扭轉振動測試裝置,研究了 RV 減速器扭振的頻響測試技術。

也有學者結合振動檢測技術探究了 RV 減速器振動信號的工程應用,通過振動信號對減速器進行性能評估和故障診斷。鄭鈺馨等搭建了能夠測量傳動誤差、振動、噪聲等指標的高精度 RV 減速器綜合性能檢測平臺,為減速器振動性能研究提供了檢測基礎。張躍明等通過加速度傳感器測量 RV 減速器殼體振動,分析得出 RV 減速器振動性能曲線,經驗證該檢測技術的應用可以有效保證產品品質。汪久根、彭鵬等人通過振動試驗臺測得 RV 減速器 4 種故障模式與正常模式下的振動信號,由此構造訓練和測試數據集,并對訓練集進行數據增強處理,實現了利用減速器振動信號對減速器進行故障診斷,將 RV 減速器故障分類準確率提高到 98. 11%。CHEN 等基于非線性輸出頻率響應函數和深度卷積神經網絡,開發一套 RV 減速器故障診斷系統,解決了輸出信號無法描述系統非線性特性導致精度低的問題。這些學者的研究有效實現了振動信號的準確采集、分析和故障溯源。

磨損壽命研究

減速器壽命和精度保持是衡量減速器可靠性的尺度,也是現階段國產減速器與國外產品差距所在。潤滑、摩擦磨損是影響減速器壽命和精度保持性的關鍵因素。關于摩擦和潤滑,國內外學者也展開了大量研究。

在采用流體潤滑的擺線齒輪摩擦磨損研究中, WEI 等綜合考慮接觸的幾何形狀、接觸載荷、實際齒面粗糙度和瞬態效應,建立了針齒擺線齒輪混合潤滑模型,發現載荷、圓角半徑和轉速對潤滑條件有不同程度的影響,而小范圍內曲率半徑的變化對潤滑沒有顯著影響。ZHANG 等建立混合潤滑分析模型,研究不同速度、溫度和圓角下油膜厚度、壓力分布和最大馮氏應力的比值,混合潤滑結果表明: 合理的圓角改性、溫度和速度的提高、表面粗糙度的降低可以提高潤滑性能。WANG 等應用混合彈性流體動力潤滑的數值分析,建立了改良擺線齒輪的嚙合效率模型,分析了短振幅系數對接觸載荷、相對速度、油膜壓力和厚度、摩擦因數等效率參數的影響,發現當修形量變化時,嚙合效率幾乎不變,而隨著短幅系數的增加而增加。摩擦磨損的有限元分析通常采用干摩擦模型,AHN 等采用有限元法對 RV 減速機的公差和摩擦力進行了沖擊分析,結果表明公差主要降低扭轉剛度,而摩擦主要增加輸出扭矩波動。因為壽命研究的時間成本較高,整機壽命研究較少,已有研究主要集中于零部件壽命研究上。DENG 等設計了一套軸承壽命計算方案,發現外載荷對角接觸球軸承的基本額定壽命影響很大。HUANG 等分析了 RV 減速機軸承的載荷工況和結構,綜合考慮了幾何形狀、潤滑、軸承強度和減速器的結構,提出了一種新型的 RV 減速器曲軸軸承優化方法,最大限度地延長軸承的疲勞壽命。張躍明等提出了基于 Miner 法則的 RV 減速器精度保持性壽命計算和檢測方法,推導出了 RV 減速器疲勞壽命計算公式,并搭建了 RV 減速器壽命測試平臺,壽命測試結果與理論計算結果相差僅 8%。

加工工藝的研究

材料熱處理、裝配和機加工工藝很大程度上決定了 RV 減速器產品的性能和質量一致性,是 RV 減速器核心技術之一,也是我國精密減速器制造的短板。現有關于 RV 減速器加工工藝的研究主要集中于擺線齒輪的磨削加工上。

根據擺線齒輪的磨削加工原理,焦文瑞等建立了成形磨削擺線修形齒廓的數學模型,推導出了成形磨削加工工藝下齒廓法向變動量的計算式。張躍明等研究發現齒輪成形磨削加工擺線齒輪時,砂輪速度、進給速度和磨削深度是影響擺線齒輪磨削精度的主要因素,通過對這 3 種影響因素進行磨削加工正交試驗,分析得到加工誤差最小的磨削工藝參數組合。徐蘭英等在張躍明研究的基礎上,將砂輪粒度也作為影響因素之一,進一步分析了砂輪粒度、砂輪轉速、進給速度和磨削深度對擺線齒輪表面粗糙度的影響規律,發現砂輪粒度對表面粗糙度的影響最顯著。SU 等使用仿真軟件計算擺線針輪磨削過程中齒面的瞬時溫度場,得到齒面沿齒輪軸向的瞬時溫度場分布,根據 YK7350B 齒輪磨床的特點,合理選擇磨削工藝參數,進行磨削實驗,驗證了模擬結果。這些研究為擺線齒輪磨削加工工藝的制定提供了參考。

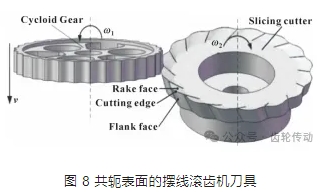

除使用磨削加工擺線齒輪齒形以外,學者們還摸索了其他擺線齒輪加工方法。針對單件小批量試制生產測試的場合,成型齒輪磨床的加工柔性無法適應齒形變化復雜的擺線齒輪加工要求; 相比之下,慢走絲線切割加工具有加工柔性強、加工效率高、加工精度高等優勢。因此郭霜等人針對慢走絲線切割工藝加工擺線齒輪進行了可行性分析驗證,發現該加工方法能適應不同齒廓修形方案,在研發階段和小批量試制階段非常適用。WANG 等提出一種如圖 8 所示基于共軛表面原理的擺線滾齒機刀具設計方法,通過設計實例、機加工仿真和機加工試驗驗證了該設計方法的可行性。

除擺線齒輪加工工藝研究以外,胡曉峰等運用鑄造有限元模擬軟件對 RV 減速器行星架輸出盤鍛造的試生產過程進行數值仿真分析,制定出了鐓粗- 預鍛-終鍛的成形加工工藝,采用優化新工藝的鍛造毛坯解決了由于預鍛件設計不合理導致的金屬流動速度不均勻、多股材料相匯合、產生折疊缺陷的問題,有效提高減速器整機強度和使用壽命。

二、國內外研究進展對比分析

歷經多年追趕,現階段國產精密齒輪減速器在精度、剛性、效率等方面與國外優秀產品差距不大,國產減速器產業的主要短板在于精度保持性差、使用壽命短和大批量產品性能一致性差 3 個方面。從研究層面分析,問題的癥結則在于: 一方面,對擺線輪齒形設計及嚙合理論研究不足; 另一方面,對核心零部件制造、檢測和熱處理等工藝研究不足。這兩個方面的研究相對落后。以下展開分析。

輪齒修形技術方面。國外目前已成功地解決了擺線齒輪齒形修形、制造精度、加工工藝優化等技術難題。國內在這一方面取得了一些成果,但受限于與國外先進機構之間的信息交流壁壘,國內減速器產品大多仿制日本產品,正向設計研究工作較少,導致我國精密減速器產業一直扮演追趕者的角色。

RV 減速器核心零部件制造、檢測和熱處理等工藝方面。減速器的使用壽命和精度保持性受限于加工 工藝以及材料工藝研究。日本企業的質量管理嚴格,貫穿原材料、生產、裝配到測試各個生產環節,零件要經過嚴格的質量檢查步驟,產品一致性較好。而我國存在檢測能力差、質量檢查不嚴格、生產環節不規范等不足。另外,精密減速器核心零件的制造精度受限于超高精度加工裝備產業的發展。日本依托強大的重工業實力,高端數控加工中心和齒輪磨床產品豐富,RV 減速器產能可滿足全球 90%的市場供應需求。我國則嚴重缺乏制造減速機的裝備,高度依賴進口機床,不少裝備被所在國控制出口,給我國精密減速器產業帶來巨大的風險。因此加速國產精密數控加工中心和磨床設備的研發是我國裝備制造業轉型的重中之重。

三、結論

精密減速器作為高端自動化裝備的核心零部件,是國內工業機器人發展的關鍵環節。綜合上文提出制約我國 RV 減速器發展因素,提出針對性研究和發展建議如下:

(1) 擺線輪齒形設計及動力學研究方面,應結合計算機輔助分析工具,考慮各種非線性因素對減速器性能的影響,如彈流潤滑、齒面摩擦、接觸沖擊及溫度場等非線性因素,使分析模型能夠反映出更多真實物理樣機特性。

(2) 開展 RV 減速器系統動力學相關應用技術研究,如非線性振動控制、故障診斷、噪聲優化和參數性能預測等,深入全面地了解 RV 減速器的傳動性能特征。

(3) 擺線齒輪減速器磨損壽命、材料熱處理和裝配工藝是決定 RV 減速器精度保持性和產品一致性的關鍵,是我國精密減速器產業的短板所在,該方面的研究較少,應得到足夠重視。

(4) 核心零部件制造、檢測等方面,研發高端精密加工裝備和檢測設備,促進我國高端裝備產品制造邁向獨立自主的新階段,這對我國高精密制造業大有裨益。

參考文獻略.