隨著我國社會老齡化程度的加劇和工業產業的升級改造,我國對工業機器人的需求逐年遞增。截至 2018 年,我國已經成為全球最大的工業機器人市場。從工業機器人構成結構上分析,完整的工業機器人包括減速器、伺服電機和控制器 3 大核心零部件。工業機器人制造產業的總成本表明:我國機器人 3 大核心零部件的占比分別為 32%、22% 及 12%,制造成本占工業機器人總制造成本的 70%。精密減速器作為工業機器人最重要的基礎部件,直接關系到機器人的反應速度和功能實現精度,即精密減速器的性能直接決定了機器人的整體性能水平。

一、精密減速器的國內外發展現狀

在工業機器人用精密減速器領域,國外企業起步早,技術積累時間久,而國內企業處于相對落后的狀態。但是,隨著國家政策和國內外環境的變化,國內精密減速器領域也取得了巨大進步。

國外發展現狀

國外企業對于精密減速器領域的研究已有 100 多年的歷史。經過 100 多年的技術沉淀和積累,在精密減速器的研發、設計與制造方面,國外企業一直處于壟斷領先地位。不論是技術還是市場開拓,國內企業與之尚存在一定的差距。值得注意的是,目前的全球精密減速器市場中,日本企業占據了半壁江山。以 Nabtesco 生產的 RV 減速器為例,該企業的產品占據了全球 RV 減速器市場約 60% 的份額。此外,Harmonica 生產的諧波減速器和 SUMITOMO 生產的行星齒輪減速器也都在全球市場占據著重要份額。除日本外,韓國、美國及斯洛伐克等國家近幾年不斷進行各種技術創新,推出各種新型精密減速器產品,且研制的各種型號的精密減速器當前仍處于保密狀態。總的來說,當前全球工業機器人用精密減速器市場仍是以歐美和日韓為主導的市場,且其技術一直在不斷發展和更新。

國內發展現狀

我國在工業機器人用精密減速器領域起步較晚,技術積累較為薄弱。自 20 世紀 60 年代諧波減速器技術引入我國之后,幾十年的時間,我國的精密減速器行業從無到有,經過市場檢驗現已發展較為完備,具備一定的設計、研發及制造能力。特別是進入新世紀后,隨著我國經濟的發展涌現出了一大批精密減速器企業,其中比較有代表性的有上海機電、秦川發展、綠的諧波、南通振康和浙江恒豐泰等民族企業。近年來,這些企業與科研院所合作,在減速器設計方面有所建樹,如減速器設計理論研究、減速器加工工藝研究及減速器整機性能測試研究等方面。雖然國內企業生產的精密減速器在精度及壽命上達不到國外企業的水平,但由于我國企業的價格優勢明顯,在國內及國際也占據了一定的市場。

目前,我國工業機器人精密減速器核心零部件嚴重依賴進口,精密減速器單項占總機的成本達到 30% 以上。由于核心零部件的成本過高,導致我國精密減速器行業及工業機器人行業的受到了一定阻礙。所以,國內企業應該立足當下,積極尋求與國外企業的合作,爭取以合作共贏的方式彌補技術上的不足。

二、工業機器人用精密減速器的分類

RV 減速器

最早提出 RV(Rotate Vector)減速器概念的是德國 Braren 博士。1926 年,Braren 博士創造性地提出在精密機械傳動中應用擺線齒廓,并在隨后的幾年開始批量生產和銷售擺線減速器。RV 減速器日后在世界范圍內大規模商業化推廣應用,主要歸功于日本的 Nabtesco 公司。該公司在研制適配機器人關節手臂的減速器時,首次正式將 RV 減速器的概念規模化,并在以后的生產實踐中將其產業化。

RV 減速器的實物圖,如圖 1 所示。從本質上來講,RV 減速器是以擺線針輪行星傳動為基礎發展而來的工業機器人用精密減速器。按照行星輪系基本結構,可以將其歸類為 2K-V 型行星傳動裝置。該減速器主要包括兩級傳動裝置,分別為漸開線行星齒輪傳動和擺線針輪行星傳動。漸開線行星齒輪傳動機構中包括行星直齒輪、偏心軸和中心輪,擺線針輪行星傳動機構中包括擺線輪、偏心軸、針齒和行星架。

諧波減速器

諧波減速器是以行星齒輪傳動為原理研制的精密減速器,主要包括波發生器、柔輪與剛輪,如圖 2 所示。此類型減速器工作時,波發生器會發生可控變形,同時依靠柔輪、剛輪的嚙合傳遞動力。諧波減速器中一般將諧波發生器作為主動軸,將柔輪與鋼輪作為從動軸。諧波減速器不僅在工業機器人領域得到了應用推廣,也在其他諸如航空航天、精密加工設備和醫療設備等行業得到了廣泛應用。

精密行星減速器

精密行星減速器體積比較小,主要包括行星輪、太陽輪和內齒圈。精密行星減速器結構較為簡單,傳動比都在 10 以內,且減速級數一般不會超過 3 級。市場上認可度較高的精密減速器為德國 SEW 和 FLENDER。此外,國產四通精密行星減速器在我國也占有一定的市場。

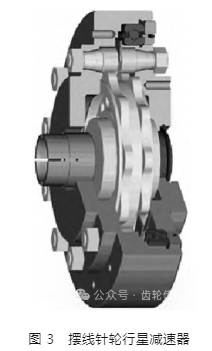

擺線針輪行星減速器

擺線針輪行星減速器是以應用行星式傳動為基礎、以擺線針齒嚙合為載體的傳動裝置,如圖 3 所示。與其他減速器結構類似,構成擺線針輪行星減速器主要分為輸入部分、減速部分和輸出部分。不同于其他減速器,擺線針輪行星減速器在輸入端設有一個雙偏心套,并在偏心套上配有兩個滾珠軸承,構成了該減速器的 H 機構,并以此為基礎組成了擺線針輪行星減速器種齒差為 1 的內嚙合減速結構。擺線針輪行星減速器承載能力大,因此被廣泛應用于如礦山、化工和起重等工程機械領域。

濾波齒輪減速器

濾波齒輪減速器由重慶大學的梁錫昌教授研發。該減速器屬于 NN 型少齒差減速器,主要包括偏心減速機構、濾波花鍵機構和三向止推軸承。作為我國首款自行研制的精密加速器,濾波齒輪減速器的出現標志著我國在工業機器人用精密減速器領域取得了原創性突破,打破了國外企業在該領域的技術壟斷,在精密減速器領域中國制造向中國“智”造轉變過程中具有里程碑意義。

三、工業機器人用精密減速器的特點

RV 減速器的特點

與傳統的擺線針輪行星傳動相比,RV 減速器具有許多獨特的優點。首先,RV 減速器采用兩級傳動結構,故其傳動比的范圍較其他結構的減速器更大,傳動效率更高。根據測算,RV 減速器的傳動比可在 31 ~ 171 范圍內浮動,同時傳動效率可達 85% ~ 92%。其次,RV 減速器低速級擺線輪結構為180°對稱分布,使得擺線輪的結構受力均勻、嚙合次數增加,提高了減速器傳動的平穩性和減速器的承載能力。最后,RV 減速器采用兩端支撐的輸出結構,相比普通的擺線減速器,其剛性和耐過載沖擊性能得到大幅度提升,傳動精度與傳動誤差得到大幅優化。因此,RV 減速器在工業機器人用精密減速器領域應用廣泛。

諧波減速器的特點

諧波減速器最突出的優點是可以在密閉空間內傳遞運動。此外,諧波減速器的運動精度高,質量和體積小,轉動慣量小。多級諧波齒輪具有較大的傳動比,在機器人中可以完成快速檢測。但是,諧波減速器的缺點也較為明顯。因為諧波減速器工作時柔輪每轉一次就會產生橢圓變形兩次,所以容易引起材料的疲勞破壞,并在工作時產生一定的傳動誤差。由于這一缺點,柔輪通常使用高強度材料,以提高其齒輪的負載能力。

精密行星減速器的特點

精密行星減速器在運行過程中一個太陽輪有 3 個行星輪繞轉,所以其體積小、質量較輕,相較于其他減速器啟動更加平穩,且剛性、精度和扭矩高。精密行星減速器的主要應用場合為步進電機和伺服電機,用以降低轉速,提升扭矩。

擺線針輪行星減速器的特點

擺線針輪行星減速器是 K-H-V 型行星齒輪傳動,屬于少齒差行星齒輪傳動。該類型減速器的單級傳動比范圍可達 6 ~ 110,傳動效率為 0.90 ~ 0.95。相比于其他減速器,擺線針輪行星減速器可減少 2/3 的體積和 1/3 的質量。但是,擺線針輪行星減速器的結構復雜,精度要求高,生產成本高。此外,擺線針輪行星減速器轉臂軸承易過載,影響整體的壽命和承載能力。

濾波減速器的特點

濾波減速器從結構上解決了諧波減速器中柔輪易變性、導致材料容易疲勞等缺點。它在運動過程中的傳動精度高,傳動扭矩大,具有更長的使用壽命,現已廣泛應用于航空航天等領域。

四、主要性能指標

工業機器人精密減速器的性能指標可以分為靜態特性和動態特性兩部分。

靜態特性

扭轉剛度:扭轉剛度指的是當扭轉力矩作用于減速器構件時構件本身的抗變形能力,表示為:

式中:T2 是輸出軸扭矩:θout 為輸出角度。

傳動效率:精密減速器輸出軸實際輸出功率與理論輸出功率的比值為傳動效率,表示為:

式中:T1、T2 分別為輸入軸扭矩和輸出軸扭矩;i 為減速器的傳動比。

空程:輸入軸由正向變為反轉時,其轉角滯后量為空程。

傳動誤差:傳動誤差指的是輸入軸單向旋轉時,輸出軸實際輸出角度與理論輸出角度的差值。

啟動扭矩:減速器輸入軸開始轉動時的瞬間力矩為啟動扭矩。由于減速器在啟動階段會遇到摩擦力矩的限制阻礙其啟動,只有當驅動力矩比減速器自身的摩擦力矩大時,減速器才開始運轉。

背隙:當在精密減速器輸入端添加一定量的額定轉矩時,減速器的輸入端會產生一個微小位移角,這個位移角就是背隙。背隙的存在會影響輸入端的輸出精度。

傳動精度:減速器工作時,輸入軸輸入動力后,輸出軸會存在實際轉角和相對理論轉角兩個轉角。這兩個轉角的接近程度就是傳動精度,會影響整個減速器的正常工作。特別是在工業用精密減速器這種對精度要求高的應用場所,傳動精度會影響整個系統的運轉。

動態特性

固有特性:加速器齒輪系統最基本的動態特性是固有特性,具體來講是指固有頻率和振型。固有特性很大程度上會影響系統動載荷的產生與傳遞及系統的動態響應。

動力穩定性:精密減速器齒輪系統本質上是一種參數激勵系統,因此不可避免存在動力穩定性問題。分析整個精密減速器系統的動力穩定性問題,可以明確穩定區和非穩定區,給整體的系統設計提供有力的參考。

動態響應:精密減速器齒輪系統的動態響應主要包括輪齒動態嚙合力和齒輪動力的傳遞。減速器整體動態響應的研究可以大幅度降低系統的振動和噪聲。

系統參數:減速器系統的結構參數、幾何參數及其他的線性因素會對整個系統的動態特性產生重大影響。通過分析各類參數與系統動態特性的關系,可以為減速器齒輪系統的動態設計提供技術支撐。

五、我國精密減速器市場的分析

主要差距與不足

在工業機器人用精密減速器行業,我國與歐美和日韓等存在大約 20 年的技術差距。經過多年的發展,我們在取得成績的同時應清醒地認識到自己在精密減速器領域的不足。國內企業生產的精密減速器的首要問題是精度差,整機精度保持能力弱,承載能力不足,工作時的噪聲較大。此外,整個產業鏈的質量管理體系方面不夠嚴謹。國外先進企業都有著嚴格的質量管理體系,生產和裝配的各個環節都可以用整個體系進行嚴格的質量把關,以避免任何環節出現質量問題,從而保證最終產品的質量。反觀我國各企業在質量管理體系中的檢驗、質檢及生產各環節都存在不規范之處,需重視并予以解決。

發展思路與建議

工業機器人行業工業體系的建立和完善并非一朝一夕可以完成,正視缺點才能彌補不足。今后整個行業的發展需要從政府和企業兩個角度進行分析與思考。

政府一方面要在宏觀政策上繼續加大對整個工業機器人行業和精密制造業的支持力度,充分發揮科研院所的科研優勢,積極推動國有企業在“卡脖子”技術問題上攻堅克難。另一方面,政府應加大在貸款或金融領域對工業機器人行業的支持,同時在國家層面積極擴大合作,引進先進技術和管理體系,為工業機器人行業的發展創造良好的發展環境。

作為行業主體的企業,首先應當加大自身對技術研發的投入,增加理論技術研究,在理論領域追求創新。其次,企業應加大裝備制造的投資,提升自主制造能力,改進工藝,提升產品質量,同時注重完善質量管理體系,以體系的形式保證產品質量。最后,企業應主動尋求與國外先進企業之間的技術合作與交流,通過借鑒國外優秀企業的經驗與技術,完善自身的產品與體系。

參考文獻略.