差速泵是一種新型的容積泵,可以替代大型植保機械常用的柱塞泵、隔膜泵,滿足大排量和低脈動率的要求,提高施藥效果。差速泵的工作原理是通過相鄰葉片周期性的差速轉動,驅動密閉容積腔周期性變化和周向轉移,實現差速泵吸液和排液功能。根據葉片的驅動方式不同,目前差速泵主要有轉動導桿-齒輪式差速泵、萬向節齒輪機構驅動差速泵、非圓齒輪驅動差速泵3 種類型。轉動導桿-齒輪式差速泵和萬向節齒輪機構驅動差速泵由于存在驅動機構較大的沖擊、噪聲等缺點逐漸被淘汰,而非圓齒輪驅動機構因有較好的運動學和動力學特性,成為差速泵的主要驅動形式。目前較好的驅動機構是傅里葉非圓齒輪驅動機構,傅里葉非圓齒輪驅動的四葉片差速泵綜合性能已經優于偏心圓-非圓齒輪驅動的差速泵,但是通過數值計算和樣機試驗,經過建模分析,非圓齒輪副的高階比和節曲線的變性系數可以有效改善傅里葉非圓齒輪驅動六葉片差速泵的性能。

本文提出變性高階比傅里葉非圓齒輪驅動的六葉片差速泵,對其進行建模、計算軟件編寫、計算結果分析、試驗及性能對比,以得到更優的差速泵驅動方式。

一、變性高階比傅里葉非圓齒輪驅動的六葉片差速泵計算模型

六葉片差速泵基本結構和工作原理

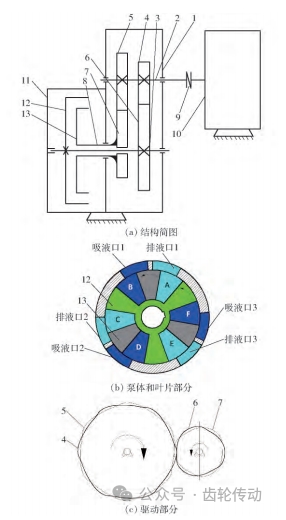

高階比非圓齒輪是指主、從非圓齒輪的階數比大于 1 的非圓齒輪副(如階數比為 2 ∶ 1、3 ∶ 2、4 ∶ 3 等) 。變性是指對節曲線極角進行分段處理,變性系數使節曲線具有局部變形能力。變性高階比傅里葉非圓齒輪驅動的六葉片差速泵主要由變性高階比傅里葉非圓齒輪副和六片差速葉輪組成,如圖 1 所示。

1.齒輪箱 2.輸入軸 3.輸出軸 4.第一變性傅里葉非圓齒輪 5.第二變性傅里葉非圓齒輪 6.第一從動非圓齒輪

7.第二從動非圓齒輪 8.軸套 9.聯軸器 10.電機 11.泵體 12.第一葉輪 13.第二葉輪

圖 1 6∶ 3階變性傅里葉非圓齒輪驅動的差速泵簡圖

以 6 階對 3 階變性傅里葉非圓齒輪驅動的六葉片差速泵為例,6 階的第一、第二變性傅里葉非圓齒輪同軸安裝,安裝角相差 30°,節曲線參數相同,作勻速轉動,分別驅動 3 階第一、第二從動非圓齒輪,帶動相連接的第一葉輪和第二葉輪作周期性差動周轉,B、D、F 腔處于吸液口 1、2、3 時,第一葉輪轉速快于第二葉輪,B、D、F 腔容積增大,吸入液體; 此時 A、C、E 腔容積減小,分別從排液口 1、2、3 排出液體; 從動非圓齒輪帶動葉輪周轉,驅動 B、D、F 腔內液體逆時針轉移,分別轉到排液口 2、3、1,根據設計的運動規律,此時這3 個腔體的容積開始減小,液體在這里排出; A、C、E 腔將轉到吸液口,腔體的容積開始增大,吸入液體。上述過程不斷重復,實現容積泵功能。

變性傅里葉非圓齒輪的基本數學模型

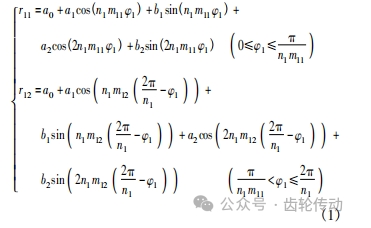

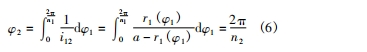

變性傅里葉非圓齒輪節曲線在一個周期內的方程為

式中:

n1———節曲線階數

m11、m12———節曲線的變性系數

a0、a1、b1、a2、b2———傅里葉函數的參數

已知主動變性傅里葉非圓齒輪節曲線方程為 r1 = r1 ( φ1 ) ,變性傅里葉非圓齒輪副中心距為 a,則傳動比函數為

主動非圓齒輪節曲線方程 r1 ( φ1 ) 、中心距 a 和傳動比 i12之間的關系可以表達為

從動非圓齒輪節曲線方程為

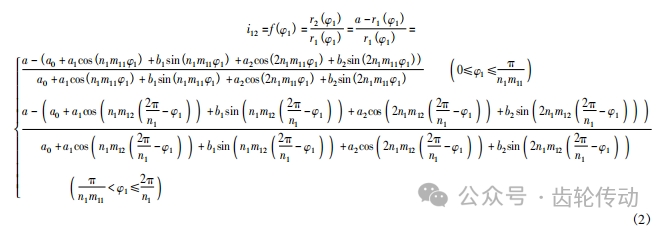

主動和從動非圓齒輪轉角關系為

對于從動非圓輪節曲線,封閉的條件要求從動非圓齒輪在一個旋轉周期 T = 0 ~ 2π 范圍內,i12 和 r2 的變化周期為![]() ,且 T = 0 和 T = 2π 時的 r2 相等。在 i12的一個周期內,當主動輪的轉角為

,且 T = 0 和 T = 2π 時的 r2 相等。在 i12的一個周期內,當主動輪的轉角為![]() ,從動輪的轉角為

,從動輪的轉角為![]() 即在主動非圓齒輪旋轉一周從動非圓齒輪轉角為

即在主動非圓齒輪旋轉一周從動非圓齒輪轉角為

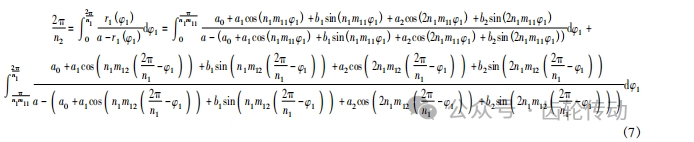

根據節曲線表達式和轉角關系得變性傅里葉非圓齒輪節曲線封閉條件

六葉片差速泵排量、流量和不根切最大模數計算模型

為計算方便,葉片展角為 30°,根據六葉片差速泵工作原理,六葉片差速泵的排量為

式中:

Δψmin———兩葉片最小張角,rad

Vmin———封閉腔最小容積,mL

Δψmax———相鄰兩葉片最大張角,rad

Vmax———封閉腔最大容積,mL

R———葉片半徑,mm

r———葉輪軸半徑,mm

h———葉片厚度,mm

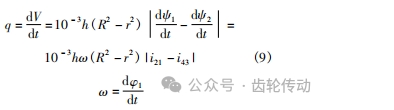

六葉片差速泵的瞬時流量為

其中

式中:

V———單泵排液腔容積變化量,mL

φ1———第一變性傅里葉非圓齒輪瞬時轉角, rad

ω———輸入軸角速度,rad /s

ψ1———第一葉輪轉角,rad

ψ2———第二葉輪轉角,rad

i21———第一從動非圓齒輪與第一變性傅里葉非圓齒輪轉速比

i43———第二從動非圓齒輪與第二變性傅里葉非圓齒輪轉速比

為降低瞬時流量脈動率,通常需要 2 個六葉片差速泵并聯使用,并聯的兩個差速泵相位差為 30°, 雙泵并聯的瞬時流量為

式中:

V2———雙泵排液腔容積變化量,mL

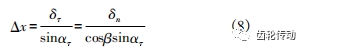

不產生根切時允許齒輪的最大模數 mmax 的條件為

式中:

α0———齒條刀齒形角

h*α0 ———非圓齒輪齒頂高系數

ρmin———非圓齒輪節曲線的最小曲率半徑

當 α0 = 20°,h*α0 = 1 時,不產生根切時允許齒輪的最大模數 mmax為

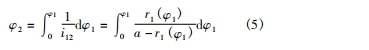

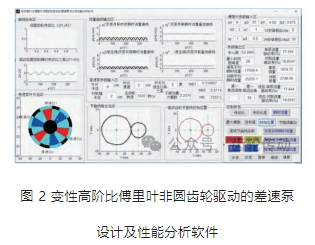

六葉片差速泵設計計算軟件

根據建立的變性高階比傅里葉非圓齒輪驅動的差速泵計算模型,采用 Matlab 編寫性能分析軟件,如圖 2 所示。

設計及性能分析軟件

通過 GUI 人機交互界面,可以調整節曲線各參數,主要有傅里葉函數的參數 a0、a1、a2、b1、b2、n1、n2、節曲線變性系數和泵結構參數。通過該軟件可分析差速泵的流量脈動率、流量、排量和不根切最大模數等性能。

二、變性高階比傅里葉非圓齒輪驅動的六葉片差速泵參數關聯性

階數比對六葉片差速泵性能的影響

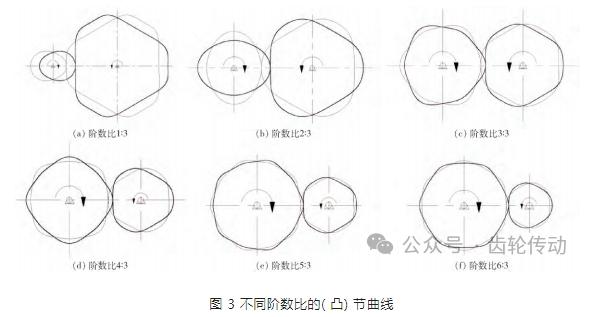

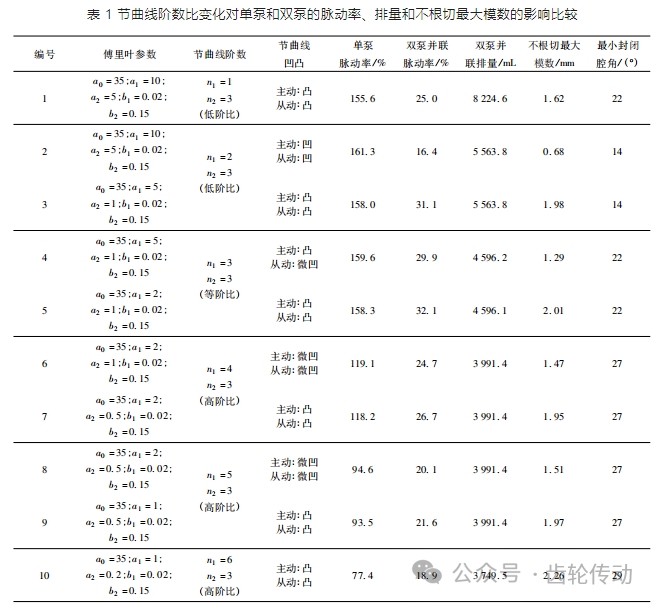

節曲線階數比直接影響傳動比周期,再根據六葉片差速泵相關計算模型,非圓齒輪傳動比周期將影響差速泵進出口分布、排量、瞬時流量和非圓齒輪不根切最大模數等。根據數學模型,六葉片差速泵的從動非圓齒輪為 3 階,因此本文以 3 階從動非圓齒輪為基礎,選擇性能較好的傅里葉參數,逐級改變階數比,階數比變化范圍為 1∶ 3 ~ 6∶ 3,葉輪外半徑為 90 mm,葉輪軸半徑為20 mm,葉片厚度為50 mm,進出口和葉片角角度差 2°,輸入軸轉速 1 000 r /min,雙泵并聯相位相差 30°,分析階數比變化對單泵和雙泵的脈動率、排量、不根切最大模數和泵結構的影響,對應的節曲線形狀如圖 3 所示,差速泵性能比較如表 1 所示。

(1) 當節曲線階數比為 1∶ 3,主動節曲線和從動節曲線為凸,此時不根切最大模數為 1. 62 mm,處于中等水平,該值越大說明齒輪承載能力越大。單泵脈動率為 155. 6% ,雙泵并聯脈動率為 25. 0% ,相比其他六葉片差速泵的脈動率偏高,流量恒定性不理想,而雙泵并聯排量為 8 224. 6 mL,是不同階數比的六葉片差速泵中排量最大的。

(2) 在傅里葉參數不變情況下,設置節曲線階數比為 2∶ 3,此時主動節曲線和從動節曲線出現凹的現象,不根切最大模數為 0. 68 mm,節曲線不根切最大模數小于 1. 5 mm,不符合傳動設計要求,根據經驗方法,傳動齒輪模數是中心距的 0. 02 倍以上,而傅里葉非圓齒輪副的中心距一般是 a0 的 2 倍,a0 取值為 35,則根據標準模數表 mmax須大于 1. 5 mm。因此模數 0. 68 mm 不能用于承載傳動。為了讓傅里葉節曲線凸,調整節曲線參數為 a1 = 5、a2 = 1,不根切最大模數提高到 1. 98 mm,此時單泵脈動率為 158. 0% ,雙泵并聯脈動率為 31. 1% ,脈動率處于高位,不利于流量恒定,容易產生較大流體噪聲,此時排量下降為 5 563. 8 mL。

(3) 傅里葉參數不變,當節曲線階數比為 3∶ 3,此時不根切最大模數為 1. 29 mm,小于傳動設計標準 1. 5 mm,為此調節傅里葉參數 a1 = 2、a2 = 1,該參數下的不根切最大模數提高到 2. 01 mm,非圓齒輪的承載能力提高,但是雙泵并聯脈動率提高到了 32. 1% ,為最高脈動率,容易產生大的流體噪聲,其排量下降到 4 596. 1 mL,整體性能不佳。

(4) 當節曲線階數比為 4∶ 3,此時不根切最大模數為 1. 47 mm,小于傳動設計標準 1. 5 mm,為此調節傅里葉參數 a1 = 2、a2 = 0. 5,該參數下節曲線的不根切最大模數提高到 1. 95 mm,此時的單泵脈動率為 118. 2% ,相比等階比節曲線降低 25. 3% ,雙泵并聯脈動率為 26. 7% ,降低 16. 8% ,因此節曲線的高階比可以大幅度改善脈動率,而排量的降幅較小,雙泵并聯排量為 3 991. 4 mL,該值可以通過提高輸入轉速來改善。為此傅里葉非圓齒輪的高階比是提高差速泵性能的重要途經。

(5) 當節曲線階數比為 5∶ 3,此時節曲線出現微凹,不根切最大模數為 1. 51 mm,該值處于設計臨界值,為提高非圓齒輪的承載能力,調節傅里葉參數 a1 = 1、a2 = 0. 5,不根切最大模數提高到 1. 97 mm,單泵脈動率為 93. 5% ,雙泵并聯脈動率為 21. 6% ,雙泵并聯排量為 3 991. 4 mL,表現出較好的差速泵性能。

(6) 當節曲線階數比為 6∶ 3,主、從動非圓齒輪節曲線均為凸曲線,不根切最大模數為 2. 26 mm,這是不同階數比中的最高值,非圓齒輪的承載力最優; 單泵脈動率為 77. 4% ,雙泵并聯脈動率為 18. 9% ,在凸節曲線中脈動率最低,實現輸出流量最恒定。雙泵并聯排量為 3 749. 5 mL,該值可以通過提高差速泵輸入轉速進一步提高。

通過對差速泵不同傅里葉非圓齒輪階數比的性能比較,傅里葉非圓齒輪的高階比可以大幅度提高節曲線的不根切最大模數,有效提高非圓齒輪的承載能力。同時可以大幅度降低脈動率,理論上可以降低流體噪聲。因此高階比是傅里葉非圓齒輪驅動的差速泵性能提高的重要途經。

節曲線變性系數對六葉片差速泵性能的影響

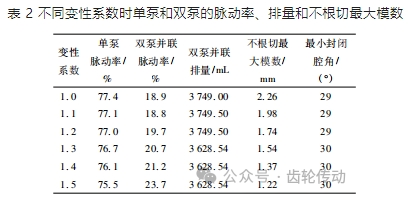

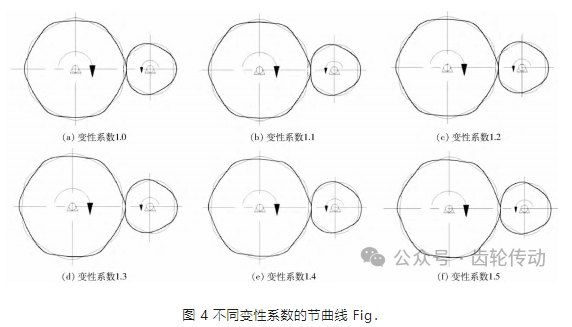

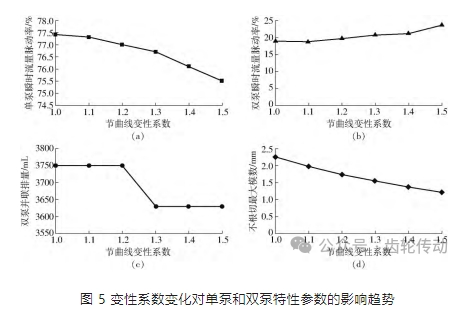

節曲線變性系數的變化會影響驅動非圓齒輪的局部傳動比,根據計算模型,傳動比將影響齒輪的不根切最大模數、泵的進出口分布、瞬時流量、脈動率和排量等重要性能指標。為研究變性系數的影響,節曲線的傅里葉參數不變,逐步調節節曲線變性系數。本文以 6∶ 3階數比為基礎,選擇性能較好的高階比傅里葉參數 a0 = 35、a1 = 1、a2 = 0. 2、b1 = 0. 02、b2 = 0. 15,變性系數從 1. 0 ~ 1. 5 進行調節,分析變性系數變化對單泵和雙泵的脈動率、排量和不根切最大模數的影響,如表 2 和圖 4、5 所示。

節曲線變性系數從 1. 0 ~ 1. 5 按 0. 1 遞增,節曲線局部出現變形,出現不對稱特性,如圖 4 所示。單泵脈動率隨變性系數增加而減小,雙泵并聯脈動率呈現比例遞增趨勢,具體趨勢如圖 5a、5b 所示。主要原因是節曲線變性量增加,節曲線局部變形引起傳動比改變,單泵流量曲線局部波動變小,單泵脈動率降低。而雙泵脈動率提高,是因為節曲線的對稱性變差,雙泵疊加的最佳相位隨變性系數變化,而目前是 30°固定相位,為此波峰和波谷沒有最佳疊加,導致雙泵脈動率隨之遞增。隨節曲線變性系數的遞增,排量呈階梯下降趨勢,不根切最大模數呈比例遞減趨勢,具體趨勢如圖 5c、5d 所示。排量減少主要原因是節曲線變性引起進、出口位置變化,導致有效容積減少。不根切最大模數變小主要是局部變形引起節曲線最小曲率半徑變小(圖 4) ,最終導致不根切最大模數按比例變小,為滿足傳動和承載的要求,節曲線變性量不宜超過 1. 3,因此節曲線變性系數在 1. 0 ~ 1. 3 可以作為差速泵設計和優化的參數之一。

三、不同傅里葉非圓齒輪驅動差速泵性能試驗

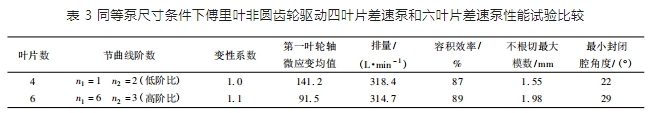

變性高階比傅里葉非圓齒輪驅動的六葉片差速泵與普通傅里葉非圓齒輪驅動的四葉片差速泵性能進行試驗比較。為了具有可比性,六葉片和四葉片差速泵泵殼容積相同,選用經過四葉片差速泵多目標優化的傅里葉參數為基本節曲線參數。

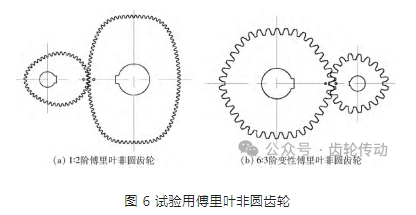

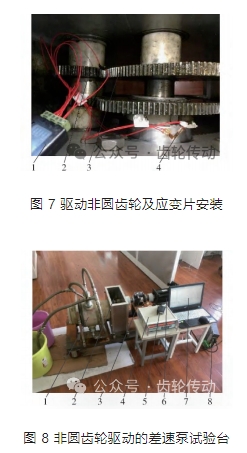

差速泵試驗臺動力為5. 5 kW 電機,通過變頻器進行調速控制,變頻器設定輸入軸轉速為400 r/min,電機和差速泵之間安裝轉速測量傳感器。由于泵源流量脈動無法使用流量計直接測量,只能采用間接測量方法。經過試驗發現,差速泵流量脈動引起的脈動壓力對葉輪輸入軸有周期性沖擊作用,該作用會導致輸入軸的微應變均值增大。因此在相同負載及管路環境下,葉輪輸入軸的微應變均值可以用于間接比較不同差速泵泵源脈動強度。為此試驗使用 TQ201 型無線傳感器和應變片組成的惠斯通橋式電路測量差速泵第一葉輪輸入軸的微應變,將數據實時無線傳輸到網關,采集軟件記錄第一葉輪輸入軸的微應變數據點,再通過計算微應變均值間接反映差速泵流量脈動強度。試驗臺構建如圖 6 ~ 8 所示,性能比較如表 3 所示。

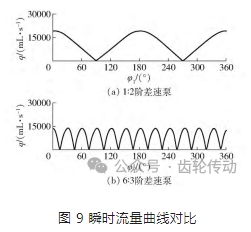

如圖 6 所示,6∶ 3階變性傅里葉非圓齒輪和從動非圓齒輪更接近圓形,節曲線最小曲率半徑更大,為此不根切最大模數較大,變性系數為 1. 1 時,相比 1∶ 2階傅里葉非圓齒輪增加 27. 7% ,單個輪齒可以更厚實,有利于齒輪承載。六葉片設計增加了吸、排液次數,單次吸排葉片旋轉角更小,如圖 9 所示,六葉片差速泵在一個旋轉周期的波峰和波谷數量增加,流量波動密集,相比四葉片差速泵由流量脈動引起的第一葉輪輸入軸微應變均值降低 35. 2% ,也反映差速泵脈動降低明顯。而其排量變化不大,僅下降 1. 2% 。可見變性高階比傅里葉非圓齒輪驅動的六葉片差速泵優于普通傅里葉非圓齒輪驅動的四葉片差速泵。

四、結論

(1) 根據差速泵原理,建立變性高階比傅里葉非圓齒輪傳動數學模型,建立六葉片差速泵排量、流量和不根切最大模數計算模型,編寫變性高階比傅里葉非圓齒輪差速泵性能計算軟件。

(2) 分析不同階數比和不同變性系數下的差速泵不根切最大模數、排量和脈動率等性能,結果表明,非圓齒輪高階數比有利于提高差速泵性能,變性系數改變有利于降低單泵脈動率。

(3) 變性高階比六葉片差速泵與普通傅里葉非圓齒輪驅動的四葉片差速泵進行試驗研究,六葉片差速泵在泵殼容積相同情況下,不根切最大模數增加 27. 7% ; 由流量脈動引起的第一葉輪輸入軸微應變均值降低 35. 2% ,也反映變性高階比差速泵脈動降低明顯; 相比四葉片差速泵,其排量變化不大,僅下降 1. 2% 。隨變性系數增加,單泵脈動率將進一步降低,雙泵脈動率有望通過改變疊加相位進一步降低,因此變性高階比非圓齒輪驅動差速泵更適用于低脈動、大載荷工況。

參考文獻略.