蔡司的免相關(guān)性驗證測量被視為是行業(yè)創(chuàng)新,因為它從根本上永久改變了在線測量技術(shù),并最終改變了制造業(yè)。全球創(chuàng)新不僅使汽車制造商能更高效地測量和生產(chǎn),并使他們向未來的“智能工廠”大幅邁進。

“免相關(guān)性驗證的測量將為在線測量技術(shù)提供全新的平臺并提高生產(chǎn)效率,”蔡司自動化檢測部門主管Kai-Udo Modrich博士說。為了讓您更好地理解汽車制造商如何從使用這種技術(shù)中獲益,我們決定快速瀏覽一下所有的在線測量解決方案。

尺寸準確性-全世界汽車制造商的全部及最終目標

汽車制造商使用在線測量系統(tǒng)監(jiān)控生產(chǎn),滿足其高質(zhì)量標準。這些系統(tǒng)能檢測與設(shè)定特性的形狀偏差,并在生產(chǎn)周期中提供100%的檢測,使制造商能夠大幅地減少前提調(diào)整時間,尤其是在產(chǎn)品提速生產(chǎn)階段。而檢查形狀特點的速度和精度主要取決于使用的光學(xué)測頭。去年,ZEISS AIMax Cloud測頭在Automatica展覽會上給車身專家留下了深刻的印象。該3D探頭使用邊緣投影在幾分之一秒時間內(nèi)產(chǎn)生一個點云。除了常見的形狀特點,新的測頭設(shè)計使其可以快速、精確地獲得過去難以測量或無法測量的特性(如鉚釘)。通過獲得厚點云,ZEISS AIMax Cloud只用一次拍攝就能立即測量多個特性。

此外,即使極小的特性和差異極大的表面也能精確測量。

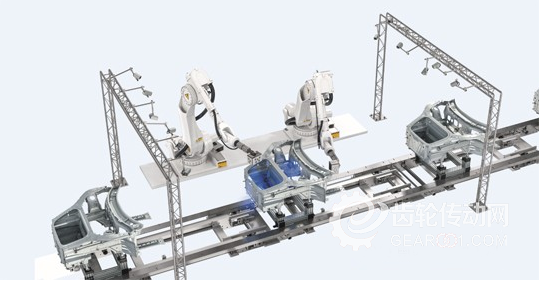

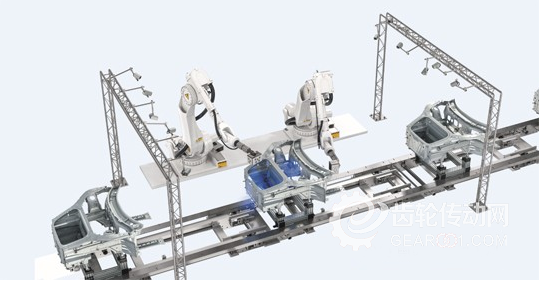

Modrich解釋說:“ZEISS AIMax Cloud設(shè)定了基于機器人的3D在線測量技術(shù)用于車身制造的新標準。”柔性機器人在所有在線系統(tǒng)中非常普遍,機械臂將這個優(yōu)異的測頭移動到各個車身部件上的對應(yīng)特點。這種方法能確保整個測量系統(tǒng)提供準確的結(jié)果,無需后續(xù)測量。

傳統(tǒng)的在線測量系統(tǒng),其測量基準的重復(fù)精度是由溫度補償來保證的。由于自熱和環(huán)境溫度的變化,需要對機器人臂的延伸進行有效補償。機器人測量一般具有極小的絕對精度,通常通過在三坐標測量機(CMM)上進行對比測量來補償測定的測量值,然后使用多次測量來檢查相關(guān)性。Modrich將測量實驗室中的額外CMM工作負載視為問題。

可靠性從第一個部件開始

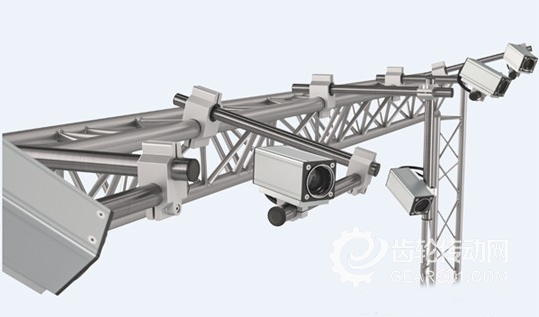

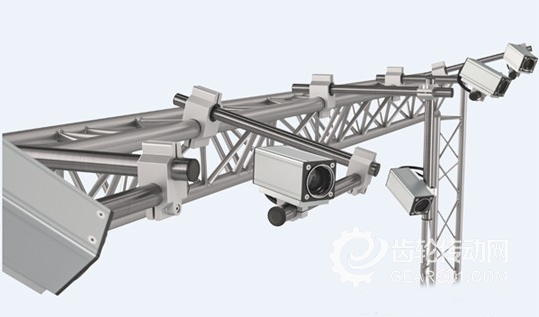

蔡司開發(fā)的免相關(guān)性驗證測量確保可靠地測量組件尺寸。該系統(tǒng)使用標準照相機來檢測機器人與其規(guī)定位置的偏差,該偏差可能是由之前說過的溫度影響而導(dǎo)致的。這些照相機安裝在在線單元上方,輕松跟蹤ZEISS AIMax Cloud測頭的每個動作。機械臂和在線檢測單元上有標志,因此系統(tǒng)能確定測頭在空間中的絕對位置。通過這些信息以及智能算法,蔡司開發(fā)的這款軟件就能檢測到與標準狀態(tài)的偏差,并立即濾出。有了該系統(tǒng),公司不再需要定期在高精度CMM上對車身部件進行后續(xù)測量,然后將發(fā)現(xiàn)的在線和CMM測量結(jié)果之間的差異傳輸?shù)皆诰€測量系統(tǒng)作為校準值。“現(xiàn)在制造商可以放心,從第一個部件開始測量的數(shù)值都是正確的,”Modrich說。“我和很多客戶交談過,我知道汽車制造商都在迫切地等待這款產(chǎn)品,因為好處很明顯:公司大幅加快了制造新車型的提速生產(chǎn)時間,并更快達到所需的生產(chǎn)節(jié)拍。這些都意味著切實的節(jié)約成本。“對于這個智能生產(chǎn)專家來說,這只是最明顯的好處。由于該系統(tǒng)已經(jīng)從第一個部件開始提供可靠的數(shù)據(jù),它在在線測量站和焊接機器人之間形成生產(chǎn)閉環(huán)的基礎(chǔ)。軟件開發(fā)人員仍在致力于整合技術(shù)員工的多年經(jīng)驗。但對Modrich來說只是時間問題。“在線測量數(shù)據(jù)直接控制制造機器的那天將要到來。”

“免相關(guān)性驗證的測量將為在線測量技術(shù)提供全新的平臺并提高生產(chǎn)效率,”蔡司自動化檢測部門主管Kai-Udo Modrich博士說。為了讓您更好地理解汽車制造商如何從使用這種技術(shù)中獲益,我們決定快速瀏覽一下所有的在線測量解決方案。

尺寸準確性-全世界汽車制造商的全部及最終目標

汽車制造商使用在線測量系統(tǒng)監(jiān)控生產(chǎn),滿足其高質(zhì)量標準。這些系統(tǒng)能檢測與設(shè)定特性的形狀偏差,并在生產(chǎn)周期中提供100%的檢測,使制造商能夠大幅地減少前提調(diào)整時間,尤其是在產(chǎn)品提速生產(chǎn)階段。而檢查形狀特點的速度和精度主要取決于使用的光學(xué)測頭。去年,ZEISS AIMax Cloud測頭在Automatica展覽會上給車身專家留下了深刻的印象。該3D探頭使用邊緣投影在幾分之一秒時間內(nèi)產(chǎn)生一個點云。除了常見的形狀特點,新的測頭設(shè)計使其可以快速、精確地獲得過去難以測量或無法測量的特性(如鉚釘)。通過獲得厚點云,ZEISS AIMax Cloud只用一次拍攝就能立即測量多個特性。

此外,即使極小的特性和差異極大的表面也能精確測量。

Modrich解釋說:“ZEISS AIMax Cloud設(shè)定了基于機器人的3D在線測量技術(shù)用于車身制造的新標準。”柔性機器人在所有在線系統(tǒng)中非常普遍,機械臂將這個優(yōu)異的測頭移動到各個車身部件上的對應(yīng)特點。這種方法能確保整個測量系統(tǒng)提供準確的結(jié)果,無需后續(xù)測量。

傳統(tǒng)的在線測量系統(tǒng),其測量基準的重復(fù)精度是由溫度補償來保證的。由于自熱和環(huán)境溫度的變化,需要對機器人臂的延伸進行有效補償。機器人測量一般具有極小的絕對精度,通常通過在三坐標測量機(CMM)上進行對比測量來補償測定的測量值,然后使用多次測量來檢查相關(guān)性。Modrich將測量實驗室中的額外CMM工作負載視為問題。

可靠性從第一個部件開始

蔡司開發(fā)的免相關(guān)性驗證測量確保可靠地測量組件尺寸。該系統(tǒng)使用標準照相機來檢測機器人與其規(guī)定位置的偏差,該偏差可能是由之前說過的溫度影響而導(dǎo)致的。這些照相機安裝在在線單元上方,輕松跟蹤ZEISS AIMax Cloud測頭的每個動作。機械臂和在線檢測單元上有標志,因此系統(tǒng)能確定測頭在空間中的絕對位置。通過這些信息以及智能算法,蔡司開發(fā)的這款軟件就能檢測到與標準狀態(tài)的偏差,并立即濾出。有了該系統(tǒng),公司不再需要定期在高精度CMM上對車身部件進行后續(xù)測量,然后將發(fā)現(xiàn)的在線和CMM測量結(jié)果之間的差異傳輸?shù)皆诰€測量系統(tǒng)作為校準值。“現(xiàn)在制造商可以放心,從第一個部件開始測量的數(shù)值都是正確的,”Modrich說。“我和很多客戶交談過,我知道汽車制造商都在迫切地等待這款產(chǎn)品,因為好處很明顯:公司大幅加快了制造新車型的提速生產(chǎn)時間,并更快達到所需的生產(chǎn)節(jié)拍。這些都意味著切實的節(jié)約成本。“對于這個智能生產(chǎn)專家來說,這只是最明顯的好處。由于該系統(tǒng)已經(jīng)從第一個部件開始提供可靠的數(shù)據(jù),它在在線測量站和焊接機器人之間形成生產(chǎn)閉環(huán)的基礎(chǔ)。軟件開發(fā)人員仍在致力于整合技術(shù)員工的多年經(jīng)驗。但對Modrich來說只是時間問題。“在線測量數(shù)據(jù)直接控制制造機器的那天將要到來。”