SNCM420H為日本牌號滲碳鋼,該鋼屬于Cr-Mo系列的高級齒輪用鋼,大量使用在重載齒輪中。該鋼屬于窄帶高淬透性鋼,滲碳熱處理后變形較小,表面硬度高,耐磨性好,使用壽命高。目前,該種材料滲碳基本采用滲碳加兩次淬火工藝,我公司通過大量工藝試驗,在保證使用性能的前提下成功實現了SNCM420H-K齒輪的滲碳直接淬火,縮短生產周期,提高了生產效率;同時減少一次淬火工序,減小齒輪的變形,減小后續齒部磨削時的磨削量。

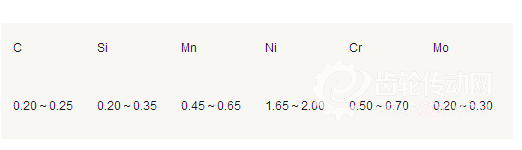

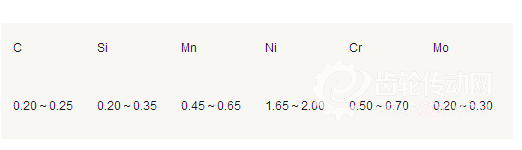

依據我國鋼號命名規則,可將SNCM420H-K鋼命名為22CrNi2MoNbH,該鋼屬于保證淬透性鋼,它的化學成分如表1所示。SNCM420H-K含有較高的Mn、Cr、Ni、Mo,4種合金元素的加入可提高該材料的淬透性、心部的強度,降低了低溫脆性;并且SNCM420H-K添加了微量Nb元素,Nb能與N、C結合,形成氮化物、碳化物,可顯著提高再結晶溫度,阻止奧氏體晶粒的長大,從而細化晶粒,改善材料的性能,使滲碳直接淬火成為可能。

表1 SNCM420H-K化學成分(質量分數)(%)

根據相關文獻的研究結果顯示含Nb的20CrNi2Mo鋼在880℃、900℃、920℃、940℃、960℃溫度下保溫1h后淬水后的奧氏體晶粒度,在880℃、900℃、920℃下該鋼晶粒度沒有明顯變化;在940℃、960℃下該鋼晶粒有較為明顯的長大;在920℃保溫10h后晶粒沒有發生明顯的長大,晶粒度為8~9級,由此確定含Nb的20CrNi2Mo鋼的滲碳溫度為920℃,由于SNCM420H-K與含Nb的20CrNi2Mo化學成分相近,選擇920℃作為SNCM420H-K鋼的滲碳溫度。

1.SNCM420H-K齒輪滲碳二淬火工藝

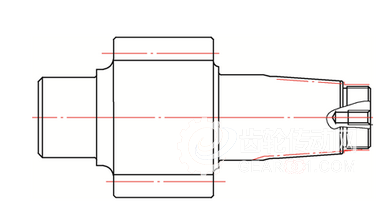

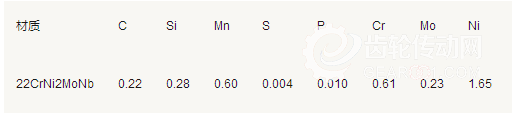

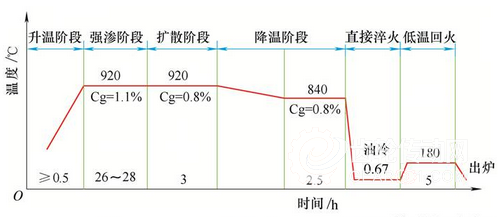

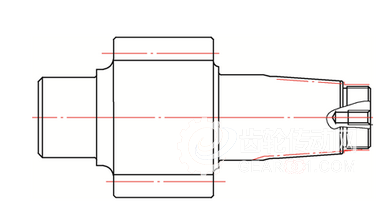

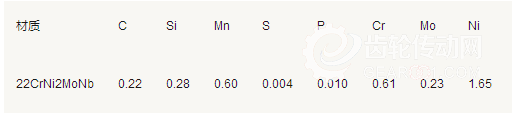

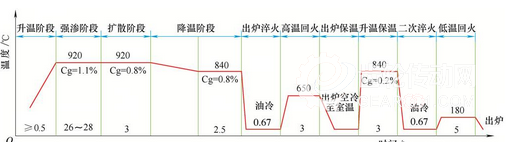

SNCM420H-K鋼選用東北特鋼生產的Φ200mm圓鋼,化學成分見表2,齒輪工藝簡圖如圖1所示。該齒輪的滲碳組織要求:節圓處硬化層要求2.4~3.0mm,齒根處硬化層深度≥1.5mm,心部硬度269~352HBW,馬氏體、殘留奧氏體1~4級,碳化物1~4級,表面硬度60~64HRC,晶粒度≥7級。該齒輪生產路線:下料→鍛造→正火→粗車→精車→滾齒→滲碳→淬火→高溫回火→車螺紋→二次淬火→低溫回火→磨端面→磨齒,滲碳二次淬火工藝曲線如圖2所示。

表2 試驗用SNCM420H-K化學成分(質量分數)(%)

圖2 SNCM420H-K齒輪滲碳二次淬火工藝 曲線圖

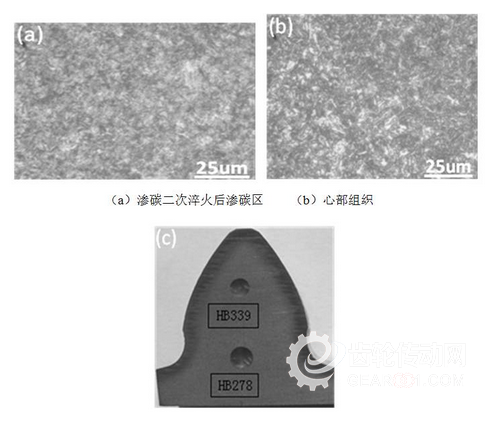

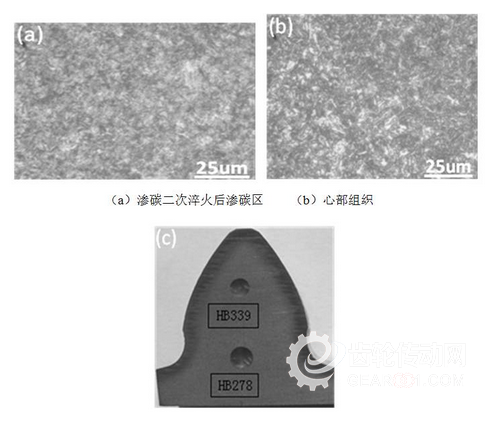

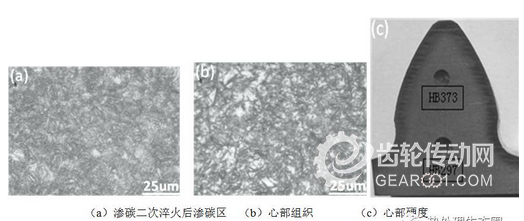

完成低溫回火工序后剖切檢驗齒輪。金相組織如圖3所示,齒輪滲碳區組織為:回火馬氏體+殘留奧氏體1級,少量碳化物1級,晶粒度9級。心部組織為:回火索氏體+少量鐵素體,晶粒度8級;心部硬度278~339HBW,滿足工藝要求。

圖3

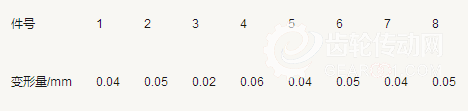

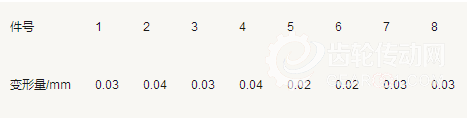

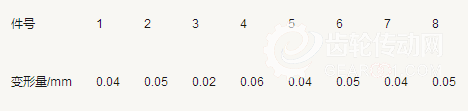

低溫回火后檢測齒輪軸的徑向圓跳動值,并與滲碳前進行對比,得出滲碳二次淬火的變形量,變形量數據如表3所示,平均變形量約漲大0.044mm,淬火后漲大變形增加了后工序磨齒的磨削量。

表3 SNCM420H-K齒輪滲碳二次淬火變形量

2.SNCM420H-K滲碳直接淬火工藝

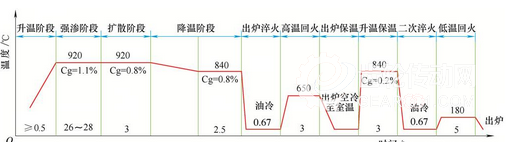

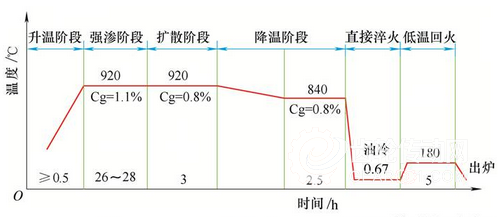

根據滲碳直接淬火工藝,調整工藝路線、工藝參數及相關生產過程,工藝路線調整結果:生產路線為下料→鍛造→正火→粗車→精車→滾齒→車螺紋→滲碳→淬火→低溫回火→磨端面→磨齒,滲碳直接淬火工藝曲線如圖4所示。

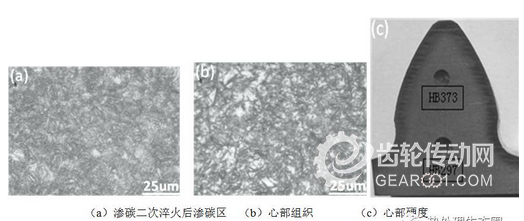

完成低溫回火工序后,剖檢滲碳直接淬火齒輪,滲碳區組織:回火馬氏體+殘留奧氏體1級+碳化物2級,晶粒度9級。心部:回火索氏體+少量鐵素體,晶粒度9級,心部硬度297~373HBW。將SNCM420H-K滲碳直接淬火齒輪與SNCM420H-K二次淬火齒輪的金相組織對比可看出,兩者基本相當,心部硬度稍有提高,由此可判斷,滲碳直接淬火對SNCM420H-K鋼滲碳組織影響不大,可使用滲碳直接淬火工藝取代滲碳二次淬火。

圖5

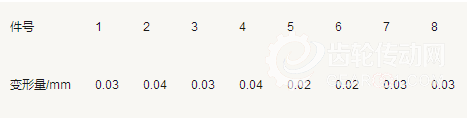

低溫回火后檢測齒輪的徑向跳動值,并與滲碳前進行對比,得出滲碳直接淬火變形量結果,部分變形量如表4所示,平均變形量約漲大0.03mm,較滲碳二次淬火工藝變形量減小0.014mm,齒輪變形減小32%,畸變率大大減小。因此,減小一次淬火過程能夠有效的減小淬火變形,減小了后續磨削量,降低生產成本,并且取消一次淬火工序,節約了能源。

表4 SNCM420H-K齒輪軸滲碳二次淬火變形量

3.結語

SNCM420H-K鋼滲碳直接淬火組織與傳統滲碳二次淬火工藝組織基本相當,但減少一次淬火工序可較大的減小齒輪軸的變形量,減小磨削量,降低能耗,節約了生產成本,提高了生產效率。經多年驗證,我公司生產的SNCM420H-K滲碳直接淬火齒輪在使用過程中未出現任何異常問題。

依據我國鋼號命名規則,可將SNCM420H-K鋼命名為22CrNi2MoNbH,該鋼屬于保證淬透性鋼,它的化學成分如表1所示。SNCM420H-K含有較高的Mn、Cr、Ni、Mo,4種合金元素的加入可提高該材料的淬透性、心部的強度,降低了低溫脆性;并且SNCM420H-K添加了微量Nb元素,Nb能與N、C結合,形成氮化物、碳化物,可顯著提高再結晶溫度,阻止奧氏體晶粒的長大,從而細化晶粒,改善材料的性能,使滲碳直接淬火成為可能。

表1 SNCM420H-K化學成分(質量分數)(%)

根據相關文獻的研究結果顯示含Nb的20CrNi2Mo鋼在880℃、900℃、920℃、940℃、960℃溫度下保溫1h后淬水后的奧氏體晶粒度,在880℃、900℃、920℃下該鋼晶粒度沒有明顯變化;在940℃、960℃下該鋼晶粒有較為明顯的長大;在920℃保溫10h后晶粒沒有發生明顯的長大,晶粒度為8~9級,由此確定含Nb的20CrNi2Mo鋼的滲碳溫度為920℃,由于SNCM420H-K與含Nb的20CrNi2Mo化學成分相近,選擇920℃作為SNCM420H-K鋼的滲碳溫度。

1.SNCM420H-K齒輪滲碳二淬火工藝

SNCM420H-K鋼選用東北特鋼生產的Φ200mm圓鋼,化學成分見表2,齒輪工藝簡圖如圖1所示。該齒輪的滲碳組織要求:節圓處硬化層要求2.4~3.0mm,齒根處硬化層深度≥1.5mm,心部硬度269~352HBW,馬氏體、殘留奧氏體1~4級,碳化物1~4級,表面硬度60~64HRC,晶粒度≥7級。該齒輪生產路線:下料→鍛造→正火→粗車→精車→滾齒→滲碳→淬火→高溫回火→車螺紋→二次淬火→低溫回火→磨端面→磨齒,滲碳二次淬火工藝曲線如圖2所示。

圖1 齒輪工藝簡圖

表2 試驗用SNCM420H-K化學成分(質量分數)(%)

圖2 SNCM420H-K齒輪滲碳二次淬火工藝 曲線圖

完成低溫回火工序后剖切檢驗齒輪。金相組織如圖3所示,齒輪滲碳區組織為:回火馬氏體+殘留奧氏體1級,少量碳化物1級,晶粒度9級。心部組織為:回火索氏體+少量鐵素體,晶粒度8級;心部硬度278~339HBW,滿足工藝要求。

圖3

低溫回火后檢測齒輪軸的徑向圓跳動值,并與滲碳前進行對比,得出滲碳二次淬火的變形量,變形量數據如表3所示,平均變形量約漲大0.044mm,淬火后漲大變形增加了后工序磨齒的磨削量。

表3 SNCM420H-K齒輪滲碳二次淬火變形量

2.SNCM420H-K滲碳直接淬火工藝

根據滲碳直接淬火工藝,調整工藝路線、工藝參數及相關生產過程,工藝路線調整結果:生產路線為下料→鍛造→正火→粗車→精車→滾齒→車螺紋→滲碳→淬火→低溫回火→磨端面→磨齒,滲碳直接淬火工藝曲線如圖4所示。

圖4 SNCM420H-K齒輪滲碳直接淬火工藝曲線圖

完成低溫回火工序后,剖檢滲碳直接淬火齒輪,滲碳區組織:回火馬氏體+殘留奧氏體1級+碳化物2級,晶粒度9級。心部:回火索氏體+少量鐵素體,晶粒度9級,心部硬度297~373HBW。將SNCM420H-K滲碳直接淬火齒輪與SNCM420H-K二次淬火齒輪的金相組織對比可看出,兩者基本相當,心部硬度稍有提高,由此可判斷,滲碳直接淬火對SNCM420H-K鋼滲碳組織影響不大,可使用滲碳直接淬火工藝取代滲碳二次淬火。

圖5

低溫回火后檢測齒輪的徑向跳動值,并與滲碳前進行對比,得出滲碳直接淬火變形量結果,部分變形量如表4所示,平均變形量約漲大0.03mm,較滲碳二次淬火工藝變形量減小0.014mm,齒輪變形減小32%,畸變率大大減小。因此,減小一次淬火過程能夠有效的減小淬火變形,減小了后續磨削量,降低生產成本,并且取消一次淬火工序,節約了能源。

表4 SNCM420H-K齒輪軸滲碳二次淬火變形量

3.結語

SNCM420H-K鋼滲碳直接淬火組織與傳統滲碳二次淬火工藝組織基本相當,但減少一次淬火工序可較大的減小齒輪軸的變形量,減小磨削量,降低能耗,節約了生產成本,提高了生產效率。經多年驗證,我公司生產的SNCM420H-K滲碳直接淬火齒輪在使用過程中未出現任何異常問題。